Em sua essência, o aquecimento por indução é um processo altamente versátil que funciona em qualquer material capaz de conduzir eletricidade. Isso inclui uma vasta gama de metais como aço, cobre, alumínio e latão, bem como semicondutores como o silício. A tecnologia também é eficaz em líquidos condutores, como metais fundidos, e até mesmo em alguns gases, como o plasma.

O fator determinante para o aquecimento por indução não é o tipo de material, mas sua propriedade física de condutividade elétrica. Se um material pode suportar uma corrente elétrica, ele pode ser aquecido diretamente por indução.

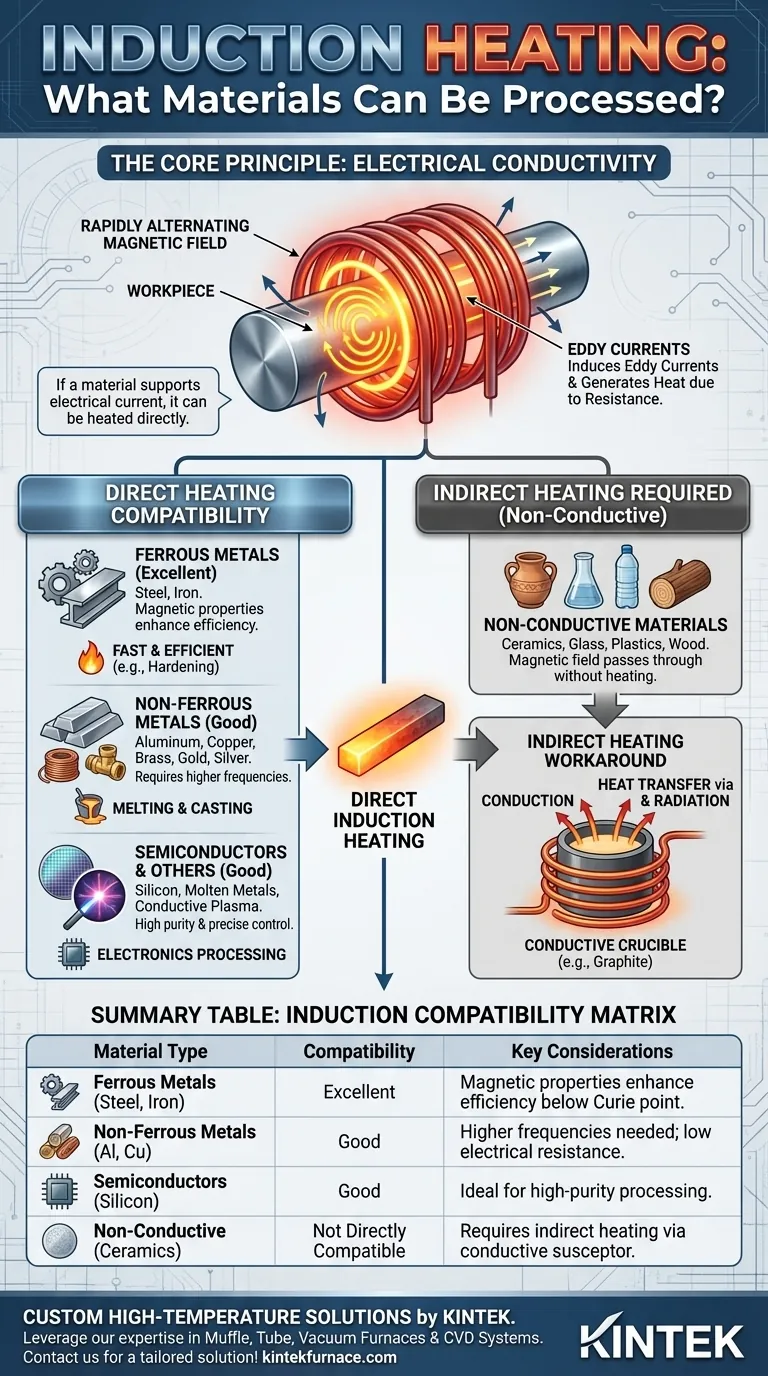

O Princípio Fundamental: Condutividade Elétrica

Para entender quais materiais são compatíveis, devemos primeiro entender como o processo funciona. A tecnologia é baseada em dois princípios fundamentais da física: indução eletromagnética e aquecimento Joule.

Como a Indução Gera Calor

Um aquecedor de indução usa uma bobina para gerar um campo magnético poderoso e rapidamente alternado. Quando um material eletricamente condutor (a "peça de trabalho") é colocado dentro deste campo, ele induz pequenas correntes elétricas circulares dentro do material. Estas são conhecidas como correntes parasitas (eddy currents).

O material possui uma resistência natural ao fluxo dessas correntes parasitas. Essa resistência cria atrito e gera calor preciso e localizado dentro da própria peça de trabalho, sem qualquer contato direto ou chama aberta.

Por Que a Condutividade é o Fator Decisivo

Um material deve ser condutor para permitir a formação de correntes parasitas. Sem condutividade, o campo magnético passa pelo material sem efeito, e nenhum calor é gerado.

É por isso que os metais são os principais candidatos para o aquecimento por indução. Seus elétrons de livre movimentação respondem prontamente ao campo magnético, criando as fortes correntes parasitas necessárias para um aquecimento eficiente.

Uma Análise dos Materiais Compatíveis

Embora a condutividade seja o pré-requisito, diferentes materiais respondem de maneiras diferentes à indução, exigindo ajustes na frequência e potência do sistema.

Metais Ferrosos (Ferro, Aço)

Os metais ferrosos são ideais para o aquecimento por indução. Além de sua boa condutividade elétrica, suas propriedades magnéticas criam um efeito de aquecimento adicional em temperaturas mais baixas (abaixo do ponto de Curie), tornando o processo excepcionalmente rápido e eficiente. É por isso que a indução é dominante em aplicações como o endurecimento de componentes de aço.

Metais Não Ferrosos (Alumínio, Cobre, Latão)

Os metais não ferrosos são excelentes condutores. No entanto, sua baixíssima resistência elétrica significa que podem ser mais difíceis de aquecer eficientemente do que o aço.

O aquecimento eficaz desses materiais geralmente requer frequências mais altas para concentrar as correntes parasitas perto da superfície. Apesar disso, a indução é amplamente utilizada para fundir e vazar alumínio, cobre e metais preciosos como ouro e prata.

Semicondutores e Outros Condutores

A versatilidade da indução se estende além dos metais comuns. É uma ferramenta crítica para o processamento de semicondutores como o silício na indústria eletrônica, onde a pureza e o controle preciso são primordiais.

Além disso, o princípio se aplica a qualquer estado condutor da matéria, incluindo metais fundidos em um forno de espera ou até mesmo gases específicos que podem ser transformados em plasma condutor.

Entendendo a Limitação Principal

A principal força do aquecimento por indução — sua dependência da condutividade — é também sua principal limitação.

O Desafio com Materiais Não Condutores

Materiais que são isolantes elétricos não podem ser aquecidos diretamente por indução. Isso inclui a maioria das cerâmicas, vidro, plásticos, madeira e têxteis. O campo magnético passará por eles sem induzir quaisquer correntes de aquecimento.

Aquecimento Indireto: Uma Solução Alternativa Comum

Quando um material não condutor precisa ser aquecido em um sistema de indução, a solução é o aquecimento indireto.

Isso envolve colocar o material não condutor dentro de um recipiente condutor, como um cadinho de grafite. A bobina de indução aquece o cadinho, que então transfere seu calor para o material interno por condução e radiação. Isso permite que você aproveite a velocidade e o controle da indução mesmo para materiais não condutores.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do seu material dita sua abordagem ao usar a tecnologia de indução.

- Se o seu foco principal for endurecer, temperar ou forjar metais: A indução oferece velocidade e controle inigualáveis para o aquecimento direto de aço, ferro e outras ligas.

- Se o seu foco principal for a fusão de metais não ferrosos ou preciosos: A indução é um método limpo e eficiente, mas seu sistema deve ser ajustado corretamente para a alta condutividade de materiais como cobre, alumínio ou ouro.

- Se o seu foco principal for o processamento de materiais não condutores como cerâmica ou vidro: Você não pode aquecer o material diretamente e deve planejar o aquecimento indireto usando um susceptor ou cadinho condutor.

Em última análise, dominar o aquecimento por indução resume-se a entender que a condutividade é a chave que destrava esta poderosa tecnologia de não contato.

Tabela de Resumo:

| Tipo de Material | Compatibilidade com Aquecimento por Indução | Considerações Principais |

|---|---|---|

| Metais Ferrosos (ex: Aço, Ferro) | Excelente | Propriedades magnéticas aumentam a eficiência do aquecimento abaixo do ponto de Curie. |

| Metais Não Ferrosos (ex: Alumínio, Cobre, Latão) | Boa | Requer frequências mais altas devido à baixa resistência elétrica. |

| Semicondutores (ex: Silício) | Boa | Ideal para processamento de alta pureza em eletrônicos. |

| Materiais Não Condutores (ex: Cerâmicas, Vidro, Plásticos) | Não Diretamente Compatível | Requer aquecimento indireto através de um susceptor condutor (ex: cadinho de grafite). |

Precisa de uma Solução Personalizada de Alta Temperatura para Seus Materiais?

Se você está endurecendo aço, fundindo metais preciosos ou processando materiais não condutores com aquecimento indireto, os sistemas de fornos avançados da KINTEK oferecem a precisão e a confiabilidade de que você precisa. Nossa experiência em processamento de alta temperatura, combinada com nossas fortes capacidades de P&D e fabricação interna, garante que você obtenha uma solução adaptada às suas necessidades exclusivas.

Nossa linha de produtos inclui:

- Fornos de Mufa: Ideais para aquecimento uniforme de metais e cerâmicas.

- Fornos Tubulares: Perfeitos para processamento em atmosfera controlada de semicondutores.

- Fornos a Vácuo e com Atmosfera: Essenciais para materiais sensíveis à oxidação.

- Sistemas CVD/PECVD: Para deposição avançada de filmes finos em substratos condutores.

Aproveite nossa profunda capacidade de personalização para otimizar seu aquecimento por indução ou processos térmicos alternativos. Entre em contato conosco hoje para discutir seu projeto e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga