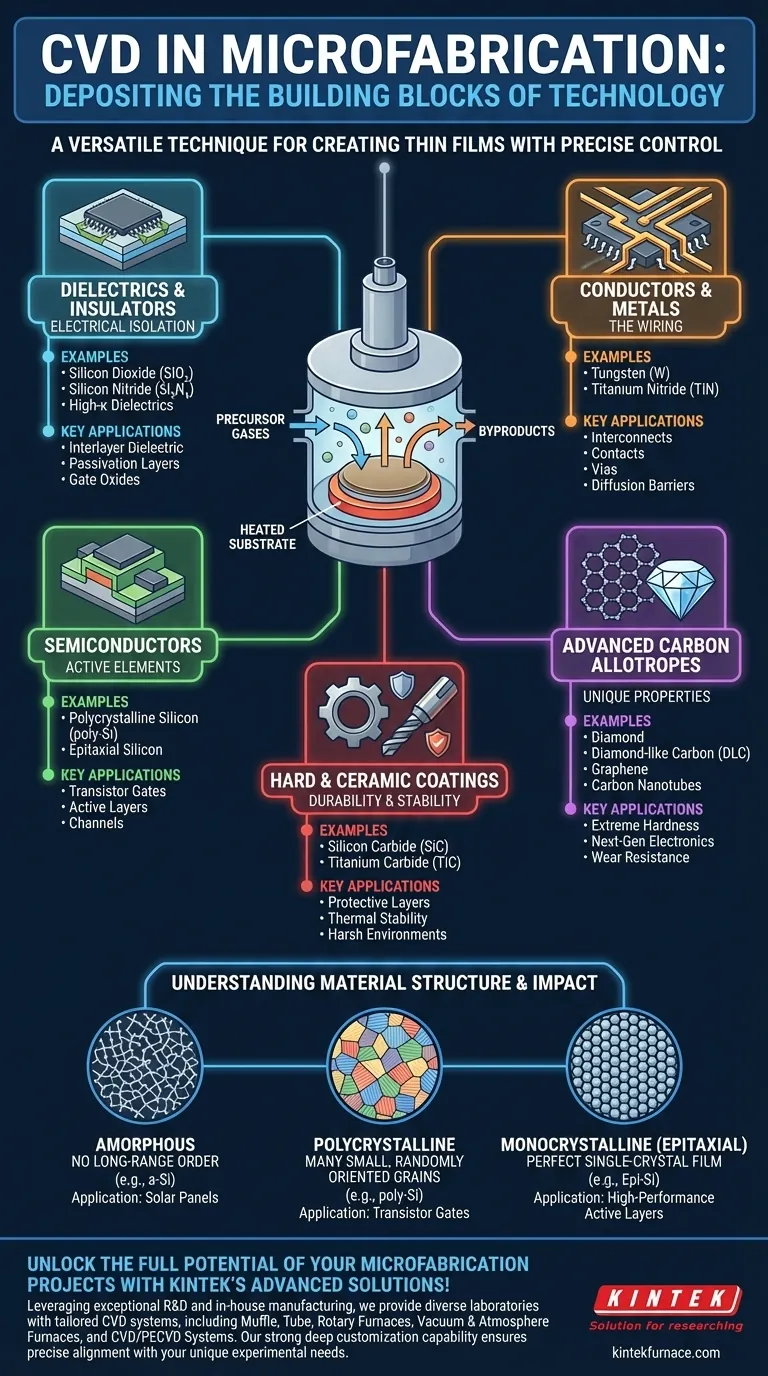

Em sua essência, a Deposição Química de Vapor (CVD) é uma técnica notavelmente versátil, capaz de depositar uma vasta gama de materiais essenciais para a microfabricação moderna. Esses materiais se enquadram em três categorias principais: isoladores elétricos (dielétricos) como dióxido de silício, metais condutores como tungstênio e semicondutores como silício policristalino. Além disso, o CVD também pode criar materiais avançados como diamante, grafeno e vários revestimentos cerâmicos duros.

O verdadeiro poder do CVD reside não apenas na variedade de materiais que pode depositar, mas em seu controle preciso sobre sua forma estrutural final – de filmes amorfos a filmes monocristalinos perfeitos. Esse controle é o que permite que engenheiros e cientistas construam as estruturas complexas e em camadas que definem os dispositivos microeletrônicos modernos.

O Papel do CVD na Fabricação de Dispositivos

A Deposição Química de Vapor é um processo fundamental na fabricação de circuitos integrados, MEMS (sistemas microeletromecânicos) e outros dispositivos em microescala. É fundamentalmente um processo de construção de filmes finos, camada por camada.

Como o CVD Funciona em Princípio

O processo envolve a introdução de gases precursores em uma câmara de reação contendo o substrato (a bolacha). Esses gases reagem ou se decompõem na superfície aquecida do substrato, deixando para trás um filme fino sólido do material desejado. O controle preciso sobre o fluxo de gás, temperatura e pressão permite a obtenção de filmes altamente uniformes com propriedades ajustáveis.

Um Guia Categórico para Materiais de CVD

Os materiais depositados por CVD podem ser melhor compreendidos por sua função dentro de um microdispositivo.

Dielétricos e Isoladores

Esses materiais são usados para isolar eletricamente diferentes camadas condutoras.

Exemplos comuns incluem dióxido de silício (SiO2), o isolante fundamental em eletrônica de silício, e nitreto de silício (Si3N4), frequentemente usado como uma camada de passivação durável e máscara de ataque. Para transistores avançados, dielétricos de alto-κ são depositados para melhorar o desempenho.

Condutores e Metais

Esses materiais formam a "fiação" de um chip, criando interconexões e contatos.

O Tungstênio (W) é um metal de trabalho usado para preencher pequenos orifícios verticais (vias) que conectam diferentes camadas metálicas. O Nitreto de Titânio (TiN) é uma cerâmica que também é condutiva e é frequentemente usada como barreira de difusão e camada de adesão sob outros metais.

Semicondutores

Esses são os materiais ativos que formam transistores e outros elementos de comutação.

O silício policristalino (poli-Si) é amplamente utilizado para criar os eletrodos de porta em transistores. Para as aplicações de mais alto desempenho, o silício epitaxial é cultivado, criando uma camada de cristal perfeita sobre a bolacha de silício que permite um movimento de elétrons mais rápido.

Alótropos de Carbono Avançados

O CVD permite a deposição de carbono puro em várias formas estruturais, cada uma com propriedades únicas.

Isso inclui filmes de diamante e carbono tipo diamante (DLC) para extrema dureza e resistência ao desgaste, bem como grafeno e nanotubos de carbono para eletrônicos de próxima geração e pesquisa em ciência de materiais.

Revestimentos Duros e Cerâmicos

Para aplicações que exigem alta durabilidade, o CVD é usado para depositar filmes cerâmicos robustos.

Materiais como carbeto de silício (SiC) e carbeto de titânio (TiC) fornecem dureza e estabilidade térmica excepcionais, tornando-os ideais para revestimentos protetores em ferramentas ou componentes usados em ambientes agressivos.

Compreendendo a Estrutura do Material e Seu Impacto

O mesmo material pode ter propriedades muito diferentes dependendo de sua estrutura cristalina, que o CVD pode controlar.

Filmes Amorfos

Materiais amorfos, como o silício amorfo (a-Si), não possuem uma ordem cristalina de longo alcance. Essa estrutura é frequentemente usada em aplicações onde a qualidade cristalina perfeita não é necessária, como em eletrônicos de grande área, como painéis solares e displays de tela plana.

Filmes Policristalinos

Filmes policristalinos são compostos de muitos pequenos grãos cristalinos orientados aleatoriamente. Esta é a forma mais comum para muitos materiais, incluindo o poli-silício usado para portas de transistores, oferecendo um bom equilíbrio entre desempenho e facilidade de fabricação.

Filmes Monocristalinos e Epitaxiais

O crescimento epitaxial produz um filme monocristalino que imita perfeitamente a estrutura cristalina do substrato subjacente. Esta estrutura livre de defeitos permite a maior mobilidade eletrônica possível e é reservada para as camadas ativas mais críticas para o desempenho de um transistor.

Compreendendo as Desvantagens

Embora o CVD seja incrivelmente poderoso, não é um processo único para todas as situações. A escolha do material dita todo o processo e sua complexidade associada.

As Condições do Processo São Dependentes do Material

Depositar um filme simples de dióxido de silício pode ser feito em temperaturas relativamente baixas. Em contraste, o crescimento de um filme epitaxial de silício ou carbeto de silício de alta qualidade requer temperaturas extremamente altas e ambientes ultra-limpos e precisamente controlados, o que aumenta significativamente a complexidade e o custo do processo.

Qualidade do Filme vs. Produtividade

Frequentemente, há uma troca entre a qualidade do filme depositado e a velocidade de deposição. O crescimento de uma camada epitaxial perfeita é um processo lento e meticuloso, enquanto a deposição de um filme amorfo de qualidade inferior pode ser feita muito mais rapidamente.

Química e Segurança dos Precursores

Cada material CVD requer precursores químicos específicos, alguns dos quais podem ser altamente tóxicos, corrosivos ou pirofóricos (inflamam-se no ar). Gerenciar o manuseio e descarte desses produtos químicos é um aspecto crítico da execução de um processo de CVD.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de material e estrutura CVD é inteiramente impulsionada pela função pretendida dentro do dispositivo final.

- Se seu foco principal é criar dispositivos eletrônicos ativos: Você dependerá de filmes semicondutores de alta pureza, como silício epitaxial para canais e silício policristalino para portas.

- Se seu foco principal é isolamento elétrico ou passivação: Você usará filmes dielétricos estáveis, como dióxido de silício (SiO2) ou nitreto de silício (Si3N4).

- Se seu foco principal é criar caminhos condutores ou barreiras: Você precisará de filmes metálicos como tungstênio (W) para interconexões e nitreto de titânio (TiN) para barreiras de difusão.

- Se seu foco principal é proteção mecânica ou estabilidade térmica: Você deve considerar revestimentos cerâmicos duros como carbeto de silício (SiC) ou carbono tipo diamante (DLC).

Em última análise, dominar a seleção de materiais CVD é fundamental para transformar um projeto de dispositivo em uma peça funcional de tecnologia microfabricada.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Principais Aplicações |

|---|---|---|

| Dielétricos | Dióxido de Silício (SiO2), Nitreto de Silício (Si3N4) | Isolamento elétrico, camadas de passivação |

| Condutores | Tungstênio (W), Nitreto de Titânio (TiN) | Interconexões, barreiras de difusão |

| Semicondutores | Silício Policristalino, Silício Epitaxial | Portas de transistor, camadas ativas |

| Carbono Avançado | Diamante, Grafeno, Nanotubos de Carbono | Revestimentos duros, eletrônicos de próxima geração |

| Revestimentos Cerâmicos | Carbeto de Silício (SiC), Carbeto de Titânio (TiC) | Camadas protetoras, estabilidade térmica |

Desbloqueie todo o potencial de seus projetos de microfabricação com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios sistemas CVD personalizados, incluindo fornos de mufla, tubo, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, permitindo uma deposição superior de materiais para um desempenho e eficiência aprimorados do dispositivo. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como a tecnologia CVD é usada na fabricação de eletrônicos? Desbloqueie a Precisão na Deposição de Filmes Finos

- Por que hidrogênio e argônio de alta pureza são necessários para o LPCVD de filmes finos de hBN? Papéis dos Gases Mestres para Crescimento Superior

- Quais são as vantagens de usar um tubo de quartzo de alta pureza para o crescimento de MoS2? Garanta a pureza superior de semicondutores CVD

- Quais são as vantagens de processo de usar um sistema de evaporação com um estágio rotativo para filmes TMO? Alcançar Uniformidade

- O que é Deposição Química de Vapor Ativada por Ultravioleta (UVCVD)? Habilite Revestimentos de Baixa Temperatura e Alta Qualidade para Materiais Sensíveis

- Quais limitações o CVD apresenta no revestimento de grandes superfícies? Supere os Desafios de Escala com Soluções Personalizadas

- Qual é a capacidade de alta temperatura dos fornos de CVD especializados? Atinge até 1950°C para materiais avançados

- Que vantagens oferece um forno tubular CVD para a investigação de materiais?Precisão, versatilidade e eficiência