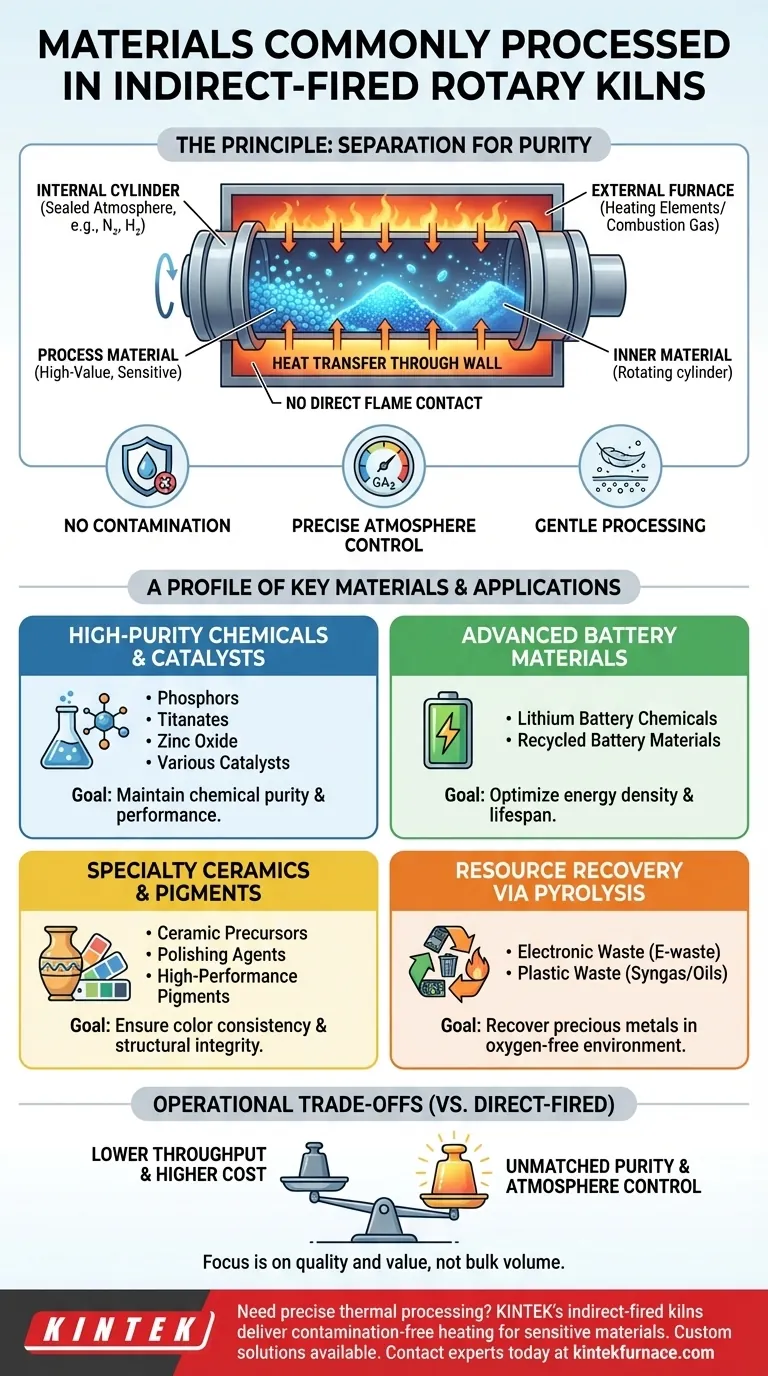

Os fornos rotativos de aquecimento indireto são projetados especificamente para processar materiais sensíveis e de alto valor, onde a pureza do produto e o controle atmosférico são inegociáveis. Eles são comumente usados para materiais como produtos químicos especiais, componentes de baterias, catalisadores, fósforos e metais preciosos que não toleram o contato direto com subprodutos da combustão.

O princípio central de um forno de aquecimento indireto é aquecer o material sem contato direto com a chama ou o gás de combustão. Essa separação fundamental o torna a escolha ideal para aplicações que exigem uma atmosfera estritamente controlada para evitar contaminação e obter reações químicas precisas.

Por Que Escolher um Forno de Aquecimento Indireto? O Princípio da Separação

A característica definidora de um forno de aquecimento indireto é seu design. Um cilindro rotativo contendo o material de processo é alojado dentro de um forno ou cercado por elementos de aquecimento. O calor é transferido *através* da parede do cilindro para o material interno, em vez de por contato direto.

Prevenção de Contaminação do Produto

Como a fonte de aquecimento (por exemplo, gás de combustão) permanece do lado de fora do cilindro de processamento, não há risco de que ele se misture e contamine o material.

Isso é crítico para produtos de alta pureza, como produtos químicos especiais, precursores farmacêuticos e materiais de grau eletrônico, onde mesmo traços de impurezas podem tornar o produto final inutilizável.

Obtenção de Controle Atmosférico Preciso

A natureza selada do cilindro interno permite controle completo sobre a atmosfera de processamento.

Gases específicos — como nitrogênio para um ambiente inerte ou hidrogênio para um ambiente redutor — podem ser introduzidos. Isso permite reações químicas complexas, como calcinação, redução e pirólise, que seriam impossíveis em um sistema de aquecimento direto.

Processamento de Materiais Sensíveis e Finos

A ação suave de tombamento do forno, combinada com a ausência de impacto direto da chama, é ideal para materiais delicados ou em pó fino.

Isso inclui pós, granulados e suspensões que, de outra forma, poderiam ser danificados ou expelidos do sistema pelas altas velocidades de gás encontradas em fornos de aquecimento direto.

Um Perfil de Materiais Comumente Processados

As capacidades únicas dos fornos de aquecimento indireto os tornam essenciais para várias indústrias-chave. O fio condutor entre esses materiais é a necessidade de processamento térmico de precisão em um ambiente controlado e limpo.

Produtos Químicos e Catalisadores de Alta Pureza

Materiais como fósforos, titanatos, óxido de zinco e vários catalisadores exigem um ambiente de processamento imaculado para manter sua estrutura química e desempenho. O forno indireto garante que suas propriedades não sejam alteradas por reações indesejadas com gases de combustão.

Materiais Avançados para Baterias

O desempenho das baterias modernas depende muito da pureza e da estrutura cristalina de seus componentes.

Forno indiretos são usados para processar produtos químicos para baterias de lítio e materiais de baterias reciclados, fornecendo o controle de temperatura preciso necessário para criar materiais com densidade de energia e vida útil ideais.

Cerâmicas Especiais e Pigmentos

Para precursores cerâmicos, agentes de polimento e pigmentos de alto desempenho, a cor e a integridade estrutural são primordiais. O aquecimento e a atmosfera controlados evitam descoloração e garantem um produto final consistente e de alta qualidade.

Recuperação de Recursos por Pirólise

Forno indiretos se destacam na pirólise, a decomposição térmica de material em um ambiente sem oxigênio.

Este processo é usado para tratar resíduos eletrônicos para recuperar metais preciosos, ou para decompor resíduos plásticos em valiosos gás de síntese e óleos. O ambiente selado é essencial para evitar a combustão e maximizar o rendimento.

Compreendendo as Compensações Operacionais

Embora poderosos, os fornos de aquecimento indireto são ferramentas especializadas com compensações específicas em comparação com seus equivalentes de aquecimento direto. Compreender essas compensações é fundamental para tomar uma decisão informada.

Menor Capacidade de Vazão

Forno indiretos são geralmente projetados para processar quantidades menores de material, frequentemente na faixa de 1 a 20 toneladas por hora. O foco está na qualidade e no valor do material, não no volume em massa.

Custos de Capital e Operacionais Mais Altos

O uso de carcaças de liga de alta temperatura e resistentes ao calor e um sistema de aquecimento externo mais complexo resulta em maior investimento inicial e custos de manutenção. Esse custo é justificado pela produção de produtos especializados de alto valor.

Limitações de Transferência de Calor

A transferência de calor através da parede da carcaça rotativa é inerentemente menos eficiente do que o contato direto com a chama. Isso pode levar a tempos de residência mais longos e valoriza designs projetados com múltiplas zonas de aquecimento independentes para garantir perfis de temperatura precisos.

Alinhando o Forno com Seu Objetivo de Processamento

Ao selecionar uma tecnologia de processamento térmico, seu objetivo principal determina o melhor ajuste.

- Se o seu foco principal é a pureza absoluta do material e reações químicas precisas: Um forno de aquecimento indireto é a escolha superior, essencial para a produção de catalisadores, materiais de bateria e produtos químicos especiais.

- Se o seu foco principal é o processamento em massa de alto volume e baixo custo: Um forno de aquecimento direto é tipicamente mais econômico para materiais como cimento, cal ou minerais a granel, onde o contato direto com o gás de combustão é aceitável.

- Se o seu foco principal é a decomposição térmica para recuperação de recursos: Um forno de aquecimento indireto fornece a atmosfera controlada e sem oxigênio necessária para a pirólise eficiente de fluxos de resíduos.

Em última análise, a decisão depende se o seu processo valoriza o controle atmosférico absoluto e a pureza do produto em detrimento da vazão máxima.

Tabela Resumo:

| Categoria de Material | Exemplos Principais | Objetivo Principal de Processamento |

|---|---|---|

| Produtos Químicos e Catalisadores de Alta Pureza | Fósforos, titanatos, óxido de zinco | Manter a pureza química e o desempenho |

| Materiais Avançados para Baterias | Produtos químicos para baterias de lítio, materiais reciclados | Otimizar a densidade de energia e a vida útil |

| Cerâmicas Especiais e Pigmentos | Precursores cerâmicos, agentes de polimento | Garantir consistência de cor e integridade estrutural |

| Recuperação de Recursos por Pirólise | Resíduos eletrônicos, resíduos plásticos | Recuperar metais preciosos ou produzir gás de síntese/óleos |

Precisa de processamento térmico preciso para materiais de alto valor? Os fornos rotativos de aquecimento indireto da KINTEK oferecem aquecimento livre de contaminação e controle atmosférico exato — perfeitos para materiais sensíveis como produtos químicos especiais, componentes de baterias e catalisadores. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para necessidades exclusivas. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

As pessoas também perguntam

- Como um forno rotativo se compara a um forno de leito fixo para pós? Otimizando a Uniformidade na Produção em Larga Escala

- Qual é o princípio de funcionamento de um reator de forno rotativo de pirólise? Conversão Eficiente de Resíduos em Energia

- Como funcionam os reatores de forno rotativo de pirólise? Desbloqueie a Conversão Eficiente de Resíduos em Valor

- Quais requisitos técnicos são colocados nos equipamentos de aquecimento para pirólise rápida? Domine a Produção de Bio-óleo de Alto Rendimento

- Quais são os principais componentes e parâmetros de um forno rotativo? Otimize seu processamento de alta temperatura