Em sua essência, um forno de atmosfera controlada é essencial para qualquer processo de tratamento térmico de alta temperatura onde a química da superfície do material é crítica. Os principais processos que se beneficiam incluem recozimento, brasagem, sinterização, cementação, nitretação, carbonitretação e têmpera neutra. Esses fornos fornecem um ambiente precisamente gerenciado, prevenindo reações químicas indesejadas como a oxidação e permitindo modificações específicas na superfície.

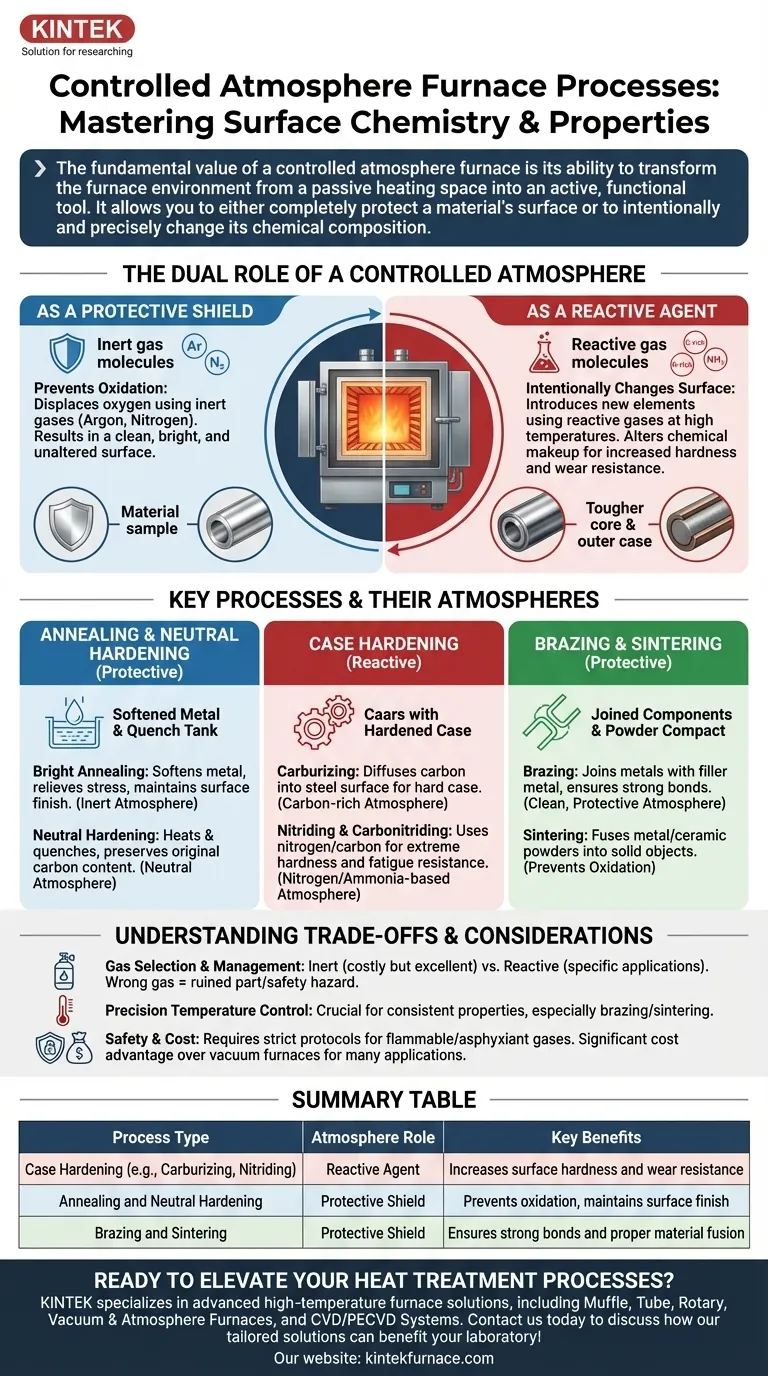

O valor fundamental de um forno de atmosfera controlada é sua capacidade de transformar o ambiente do forno de um espaço de aquecimento passivo em uma ferramenta ativa e funcional. Ele permite que você proteja completamente a superfície de um material ou altere intencionalmente e precisamente sua composição química.

O Duplo Papel de uma Atmosfera Controlada

A "atmosfera" dentro do forno não é apenas ar; é um gás ou mistura de gases cuidadosamente selecionado que serve a um de dois propósitos críticos. Compreender essa distinção é fundamental para selecionar o processo certo.

Como um Escudo Protetor

Muitos processos de tratamento térmico exigem altas temperaturas que fariam com que os materiais, especialmente os metais, reagissem com o oxigênio do ar normal. Essa reação, conhecida como oxidação, cria uma camada de carepa ou descoloração na superfície.

Uma atmosfera protetora, tipicamente usando gases inertes como argônio ou nitrogênio, desloca o oxigênio. Isso previne a oxidação, garantindo que o material saia do forno com uma superfície limpa, brilhante e inalterada.

Como um Agente Reativo

Em outros processos, o objetivo não é proteger a superfície, mas modificá-la intencionalmente. Isso é conhecido como endurecimento superficial.

Aqui, o forno é preenchido com um gás quimicamente reativo que introduz novos elementos na camada superficial do material em altas temperaturas. Isso altera a composição química da superfície para alcançar as propriedades desejadas, mais comumente aumento da dureza e resistência ao desgaste.

Principais Processos que Dependem de Atmosferas Controladas

Diferentes processos aproveitam a atmosfera do forno de maneiras únicas para alcançar resultados específicos no material.

Cementação (Carburização, Nitretação)

Esses são processos reativos. A cementação usa uma atmosfera rica em carbono para difundir átomos de carbono na superfície do aço, criando uma "camada" externa muito dura, enquanto mantém o núcleo resistente e dúctil.

A nitretação e a carbonitretação funcionam de forma semelhante, usando atmosferas ricas em nitrogênio (ou nitrogênio e carbono) para alcançar extrema dureza superficial e resistência à fadiga.

Recozimento e Têmpera Neutra

O recozimento brilhante é um processo protetivo usado para amolecer o metal, aliviar tensões internas e melhorar a ductilidade sem danificar o acabamento da superfície. Uma atmosfera inerte é crucial para prevenir a oxidação que ocorreria de outra forma.

A têmpera neutra envolve aquecer uma peça para endurecê-la e depois resfriá-la rapidamente. A atmosfera controlada é "neutra", o que significa que não adiciona nem remove elementos da superfície da peça, preservando seu teor original de carbono.

Brasagem e Sinterização

A brasagem é um processo para unir duas peças de metal usando um metal de adição que derrete a uma temperatura mais baixa. Uma atmosfera protetora é essencial para manter os metais-base limpos, permitindo que o metal de adição molhe as superfícies adequadamente e forme uma ligação forte.

A sinterização é usada para criar objetos sólidos a partir de pós metálicos ou cerâmicos. Uma atmosfera controlada previne a oxidação das partículas finas, permitindo que elas se fundam corretamente sob calor e pressão.

Compreendendo as Vantagens e Considerações

Embora potentes, os fornos de atmosfera controlada exigem gerenciamento cuidadoso e compreensão de seus princípios operacionais.

Seleção e Gerenciamento de Gás

A escolha da atmosfera é a decisão mais crítica. Um gás inerte como o argônio é excelente para proteção, mas pode ser caro. Uma mistura de nitrogênio/hidrogênio pode ser uma atmosfera protetora mais econômica, enquanto gases endotérmicos ou à base de amônia são usados para processos reativos. O gás errado pode arruinar a peça ou criar um risco de segurança.

Controle Preciso de Temperatura

Em todos esses processos, a temperatura é tão crítica quanto a atmosfera. O forno deve manter uma temperatura precisa e uniforme para garantir propriedades consistentes do material. Isso é especialmente verdadeiro para brasagem e sinterização, onde pequenos desvios podem comprometer a integridade do produto final.

Segurança e Custo

O manuseio de gases inflamáveis (hidrogênio) ou asfixiantes (nitrogênio, argônio) exige protocolos de segurança rigorosos, ventilação adequada e operadores treinados. No entanto, para muitas aplicações, esses fornos representam uma vantagem de custo significativa sobre os fornos a vácuo, ao mesmo tempo em que fornecem o controle ambiental necessário para alcançar resultados de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo final determina como você deve aproveitar uma atmosfera controlada.

- Se seu foco principal é o endurecimento superficial: Você precisa de uma atmosfera reativa para processos como cementação ou nitretação para alterar quimicamente a superfície da peça.

- Se seu foco principal é preservar o acabamento e a integridade da superfície: Você precisa de uma atmosfera protetora e inerte para processos como recozimento brilhante, têmpera neutra ou brasagem para prevenir a oxidação.

- Se seu foco principal é unir componentes ou consolidar pós: Uma atmosfera limpa e protetora é inegociável para brasagem e sinterização, a fim de garantir ligações fortes e livres de óxidos.

Em última análise, dominar a atmosfera do forno lhe dá controle direto sobre as propriedades químicas e físicas finais do seu material.

Tabela Resumo:

| Tipo de Processo | Papel da Atmosfera | Principais Benefícios |

|---|---|---|

| Cementação (ex: Carburização, Nitretação) | Agente Reativo | Aumenta a dureza superficial e a resistência ao desgaste |

| Recozimento e Têmpera Neutra | Escudo Protetor | Previne a oxidação, mantém o acabamento superficial |

| Brasagem e Sinterização | Escudo Protetor | Garante ligações fortes e fusão adequada do material |

Pronto para elevar seus processos de tratamento térmico? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com nosso forte P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais únicas – garantindo controle preciso de temperatura, propriedades de material aprimoradas e operações econômicas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material