Os fornos a vácuo são usados para quase todas as principais categorias de tratamento térmico, incluindo recozimento, endurecimento, revenimento, brasagem e sinterização. A característica definidora não é o ciclo térmico específico, mas o ambiente controlado e livre de contaminação que o vácuo proporciona. Isso permite propriedades metalúrgicas superiores, um acabamento de superfície limpo e distorção mínima, que são inatingíveis em fornos atmosféricos tradicionais.

A percepção crucial não é quais processos podem ser feitos a vácuo, mas por que são realizados lá. Usar um forno a vácuo é uma escolha deliberada para eliminar variáveis atmosféricas, concedendo controle preciso sobre as propriedades finais do material e alcançando um nível de qualidade que justifica o investimento.

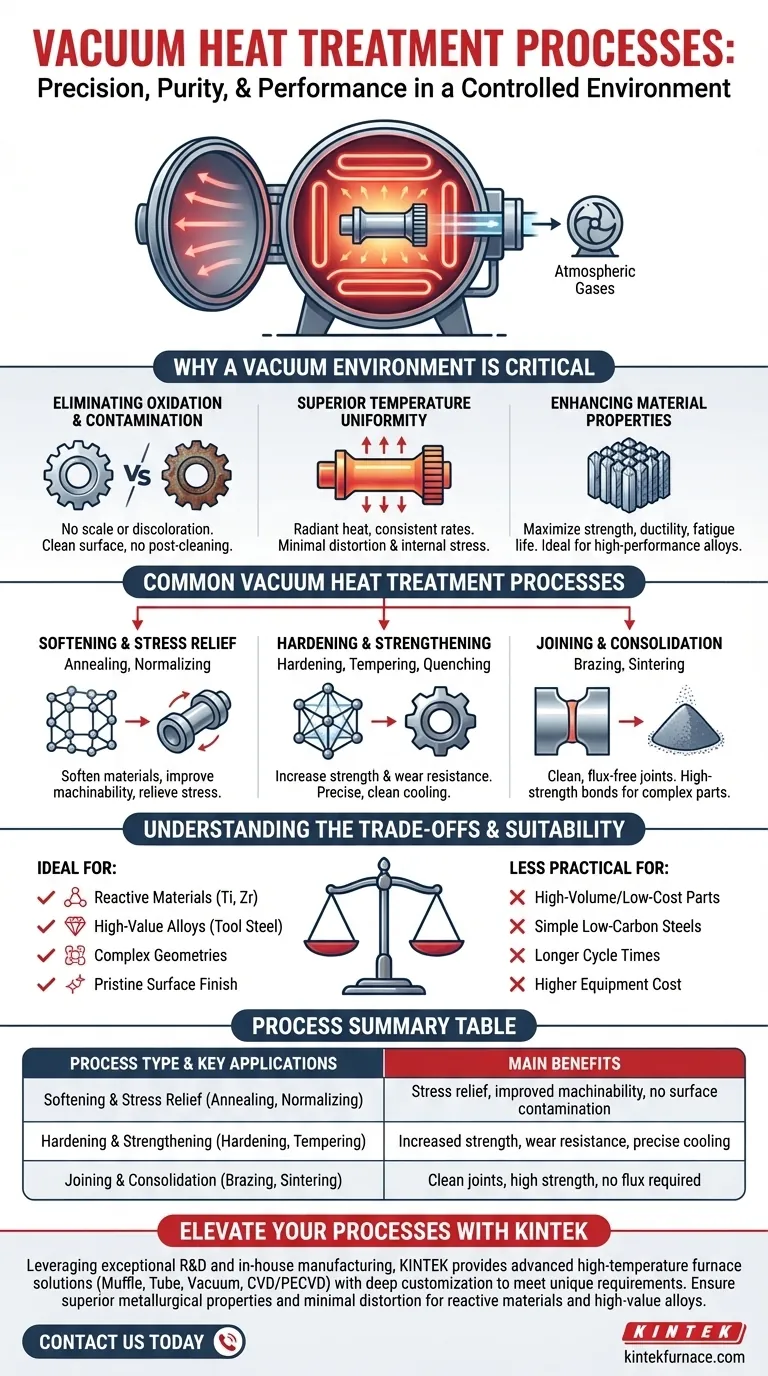

Por que um Ambiente de Vácuo é Crítico

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controle absoluto. Ao remover os gases atmosféricos, você altera fundamentalmente como o calor interage com o material, levando a resultados superiores e mais repetíveis.

Eliminando Oxidação e Contaminação

Em um forno tradicional, o ar ambiente – principalmente nitrogênio e oxigênio – reage com a superfície metálica quente. Isso causa oxidação (crostas), descoloração e, potencialmente, descarbonetação, o que degrada as propriedades da superfície do componente.

O vácuo remove esses gases reativos. Isso garante que as peças saiam do forno com uma superfície limpa, brilhante e inalterada, eliminando a necessidade de limpeza ou usinagem pós-processo.

Alcançando Uniformidade de Temperatura Superior

Os fornos a vácuo aquecem as peças principalmente por radiação, não por convecção. Essa transferência de calor radiante é inerentemente mais uniforme, garantindo que a peça inteira, independentemente de sua complexidade, aqueça e esfrie a uma taxa consistente.

Essa uniformidade minimiza gradientes térmicos dentro do material, que são a principal causa de distorção e estresse interno. O resultado é um componente mais estável dimensionalmente e confiável.

Melhorando as Propriedades do Material

Ao prevenir reações superficiais e garantir aquecimento uniforme, o tratamento a vácuo permite que os materiais alcancem seu pleno potencial teórico. Isso se traduz em melhorias mensuráveis na resistência, ductilidade, vida útil à fadiga e desempenho geral, especialmente em ligas de alto desempenho, como aços ferramenta, superligas e titânio.

Processos Comuns de Tratamento Térmico a Vácuo

Embora o ambiente seja a chave, os fornos a vácuo são projetados para executar perfis térmicos específicos para atingir diferentes objetivos metalúrgicos.

Amaciamento e Alívio de Tensão

Processos como recozimento a vácuo, normalização e alívio de tensão são projetados para amolecer materiais, melhorar a usinabilidade e aliviar tensões internas acumuladas durante a fabricação. O vácuo evita qualquer contaminação da superfície durante esses imersões prolongadas de alta temperatura.

Endurecimento e Fortalecimento

Esta categoria inclui endurecimento a vácuo (têmpera), revenimento, endurecimento por precipitação e solubilização e envelhecimento. Esses processos são usados para aumentar a resistência e a resistência ao desgaste dos materiais. A têmpera a vácuo, frequentemente usando gás inerte de alta pressão, proporciona taxas de resfriamento precisas e repetíveis sem o risco de oxidação associado à têmpera em óleo ou água.

União e Consolidação

A brasagem a vácuo usa um metal de enchimento para unir dois componentes sem derreter os materiais de base. O ambiente de vácuo é essencial porque permite que a liga de brasagem flua livremente sem o uso de fluxos corrosivos, criando juntas excepcionalmente fortes, limpas e herméticas.

A sinterização a vácuo é um processo usado para consolidar pós metálicos em uma massa sólida. Aquecer o pó compactado a vácuo remove aglutinantes e cria fortes ligações metalúrgicas entre as partículas, formando um componente denso e de alta resistência.

Compreendendo as Trocas

Apesar de suas vantagens, o tratamento térmico a vácuo não é a solução universal. Ele envolve considerações específicas que o tornam ideal para algumas aplicações, mas menos prático para outras.

Tempo de Processo e Produtividade

Os ciclos de forno a vácuo são inerentemente mais longos do que os atmosféricos devido ao tempo necessário para bombear a câmara até o nível de vácuo exigido e para realizar o resfriamento de retroenchimento controlado. Isso frequentemente torna o processamento a vácuo menos adequado para peças de alto volume e baixo custo, onde a produtividade é o principal fator.

Custo e Complexidade do Equipamento

Os fornos a vácuo representam um investimento de capital significativo. São sistemas complexos que exigem conhecimento especializado para operação e manutenção, incluindo bombas de vácuo, sistemas de controle e verificações de integridade da câmara.

Adequação do Material

Os benefícios do tratamento a vácuo são mais pronunciados para materiais reativos (como titânio e zircônio), ligas de alto valor (como aços ferramenta e superligas à base de níquel) e componentes onde uma superfície imaculada e distorção mínima são inegociáveis. Para aços simples de baixo carbono, um forno atmosférico tradicional é frequentemente mais econômico.

Combinando o Processo com Sua Aplicação

Escolher a tecnologia certa requer uma compreensão clara do seu objetivo final. O material, a complexidade do componente e o desempenho exigido ditam a abordagem ideal.

- Se o seu foco principal é um acabamento de superfície impecável e pureza do material: O recozimento ou brasagem a vácuo é ideal, pois impede completamente a oxidação da superfície.

- Se o seu foco principal é maximizar a resistência e minimizar a distorção: O endurecimento e revenimento a vácuo fornecem o controle térmico preciso necessário para ligas de alto desempenho e geometrias complexas.

- Se o seu foco principal é unir conjuntos críticos sem fluxo: A brasagem a vácuo cria juntas limpas e de alta integridade que, de outra forma, seriam impossíveis de alcançar.

- Se o seu foco principal é a produção econômica e de alto volume de peças simples: O tratamento térmico atmosférico tradicional pode ser uma escolha mais adequada e econômica.

Em última análise, selecionar o tratamento térmico certo é sobre alinhar as capacidades do processo com as propriedades inegociáveis que seu componente final requer.

Tabela Resumo:

| Tipo de Processo | Principais Aplicações | Principais Benefícios |

|---|---|---|

| Amaciamento e Alívio de Tensão | Recozimento, Normalização | Alívio de tensão, usinabilidade melhorada, sem contaminação superficial |

| Endurecimento e Fortalecimento | Endurecimento, Revenimento | Maior resistência, resistência ao desgaste, resfriamento preciso |

| União e Consolidação | Brasagem, Sinterização | Juntas limpas, alta resistência, sem necessidade de fluxo |

Pronto para elevar seus processos de tratamento térmico com precisão e confiabilidade? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você está trabalhando com materiais reativos, ligas de alto valor ou precisa de resultados livres de contaminação, a experiência da KINTEK garante propriedades metalúrgicas superiores e distorção mínima. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar suas aplicações e entregar qualidade incomparável!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo