Em um forno inerte, a atmosfera controlada é criada utilizando gases inertes específicos, sendo os mais comuns o nitrogênio (N₂) e o argônio (Ar). Esses gases são introduzidos na câmara selada para deslocar o oxigênio e a umidade, que podem causar reações indesejadas, como a oxidação, em temperaturas elevadas. Este processo protege o material que está sendo processado e garante a integridade do produto final.

A escolha de um gás inerte não é arbitrária; é uma decisão calculada com base no nível de inércia exigido para o seu processo específico, na reatividade dos seus materiais e em uma troca direta entre custo operacional e desempenho.

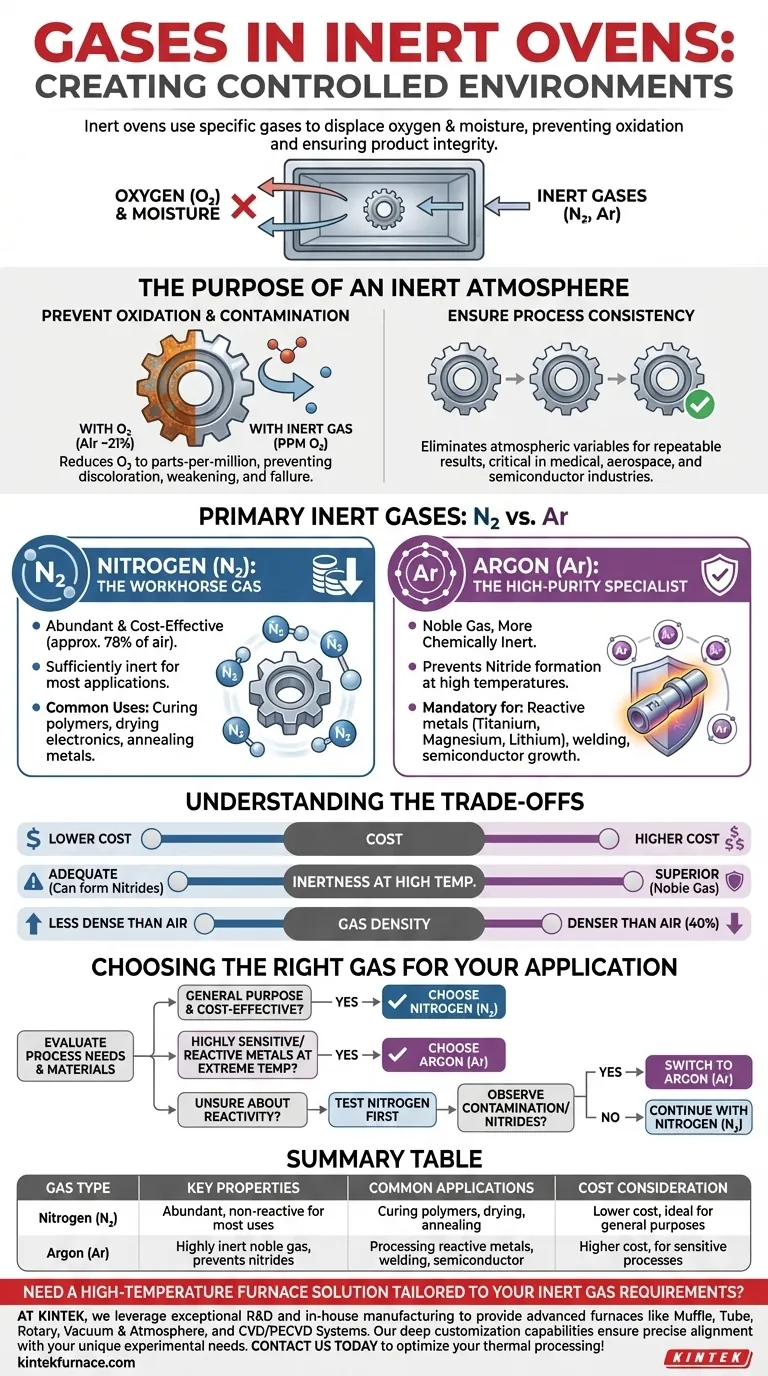

O Propósito de uma Atmosfera Inerte

O objetivo fundamental do uso de um gás inerte é remover elementos reativos do ambiente do forno, principalmente o oxigênio. Esta atmosfera controlada é crítica para o processamento térmico de alta confiabilidade.

Prevenção de Oxidação e Contaminação

O oxigênio é altamente reativo, especialmente quando aquecido. Para muitos materiais, sua presença leva à oxidação, que pode se manifestar como descoloração, oxidação, enfraquecimento da integridade estrutural ou falha completa da função pretendida da peça.

Ao purgar a câmara com um gás como nitrogênio ou argônio, você expulsa fisicamente o oxigênio, reduzindo sua concentração de ~21% (no ar normal) para meras partes por milhão (PPM). Isso impede que essas reações destrutivas ocorram.

Garantindo a Consistência do Processo

Uma atmosfera inerte elimina uma variável principal do seu processo: a reatividade atmosférica. Isso garante que os resultados que você obtém hoje serão idênticos aos resultados que você obterá amanhã.

Essa repetibilidade não é negociável em setores como fabricação de dispositivos médicos, engenharia aeroespacial e fabricação de semicondutores, onde até desvios mínimos podem levar a falhas catastróficas.

Uma Análise Detalhada dos Principais Gases Inertes

Embora tanto o nitrogênio quanto o argônio sejam eficazes, eles possuem propriedades distintas que os tornam adequados para diferentes aplicações.

Nitrogênio (N₂): O Gás de Trabalho Pesado

O nitrogênio é o gás inerte mais utilizado para fornos industriais. Ele constitui aproximadamente 78% do ar que respiramos, o que o torna abundante e altamente econômico de produzir e adquirir.

Para a grande maioria das aplicações — como cura de polímeros, secagem de eletrônicos ou recozimento de metais comuns — o nitrogênio fornece um ambiente suficientemente inerte para prevenir a oxidação sem incorrer em altos custos operacionais.

Argônio (Ar): O Especialista em Alta Pureza

O argônio é um gás nobre, o que significa que é mais quimicamente inerte do que o nitrogênio. Embora o nitrogênio seja não reativo na maioria das situações, ele pode reagir com certos elementos em temperaturas muito altas para formar nitretos.

Isso torna o argônio a escolha obrigatória ao trabalhar com metais altamente reativos como titânio, magnésio ou lítio. Também é preferido para processos avançados, como soldagem ou crescimento de cristais semicondutores, onde a não reatividade absoluta é primordial.

Compreendendo as Compensações: Nitrogênio vs. Argônio

A escolha entre esses dois gases exige o equilíbrio de três fatores principais.

Custo

Este é o diferencial mais significativo. O nitrogênio é substancialmente mais barato que o argônio. Para processos onde o nitrogênio é suficiente, usar argônio resulta em despesas operacionais desnecessariamente altas.

Inércia em Altas Temperaturas

O argônio é sempre mais inerte que o nitrogênio. Se o seu processo envolver temperaturas altas o suficiente para fazer com que o nitrogênio reaja com seu material específico (formando nitretos), você deve usar argônio. Para a maioria das outras aplicações, a inércia do nitrogênio é perfeitamente adequada.

Densidade do Gás

O argônio é cerca de 40% mais denso que o ar, enquanto o nitrogênio é ligeiramente menos denso que o ar. Isso significa que o argônio pode ser mais eficaz em deslocar o ar de baixo para cima em uma câmara. No entanto, um forno devidamente projetado com boa circulação pode atingir um ambiente de oxigênio de baixo PPM com qualquer um dos gases.

Escolhendo o Gás Certo para Sua Aplicação

Sua decisão final deve ser guiada pelas demandas específicas de seus materiais e processo.

- Se seu foco principal for a relação custo-benefício para cura ou recozimento de propósito geral: O Nitrogênio (N₂) é a escolha mais prática e econômica.

- Se seu foco principal for o processamento de metais altamente sensíveis ou reativos em temperaturas extremas: O Argônio (Ar) é essencial para garantir inércia absoluta e prevenir reações químicas indesejadas.

- Se você não tem certeza sobre a reatividade do seu material: Comece avaliando o nitrogênio, mas esteja preparado para testar ou mudar para o argônio se observar quaisquer sinais de contaminação ou formação de nitretos.

Em última análise, selecionar o gás inerte correto é uma etapa crucial para garantir a qualidade, a confiabilidade e a repetibilidade do seu processamento térmico.

Tabela Resumo:

| Tipo de Gás | Propriedades Chave | Aplicações Comuns | Consideração de Custo |

|---|---|---|---|

| Nitrogênio (N₂) | Abundante, econômico, não reativo para a maioria dos usos | Cura de polímeros, secagem de eletrônicos, recozimento de metais | Custo mais baixo, ideal para fins gerais |

| Argônio (Ar) | Gás nobre altamente inerte, previne a formação de nitretos | Processamento de metais reativos (ex: titânio), soldagem, crescimento de semicondutores | Custo mais alto, usado para processos sensíveis |

Precisa de uma solução de forno de alta temperatura adaptada às suas necessidades de gás inerte? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a confiabilidade e a eficiência do processo. Contate-nos hoje para discutir como podemos otimizar seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material