Em resumo, a Deposição Química de Vapor Assistida por Plasma (PECVD) é uma tecnologia altamente versátil capaz de depositar uma vasta gama de filmes finos. Estes incluem materiais críticos para a indústria eletrônica, como dielétricos (dióxido de silício, nitreto de silício) e semicondutores (silício amorfo), bem como materiais avançados, como revestimentos protetores duros (Carbono Tipo Diamante), polímeros e vários óxidos e nitretos metálicos.

A força central do PECVD reside no uso de um plasma rico em energia, em vez de calor elevado, para impulsionar as reações químicas. Essa diferença fundamental permite a deposição de filmes em temperaturas muito mais baixas, possibilitando a deposição de uma maior variedade de materiais em uma gama mais ampla de substratos do que é possível com métodos térmicos tradicionais.

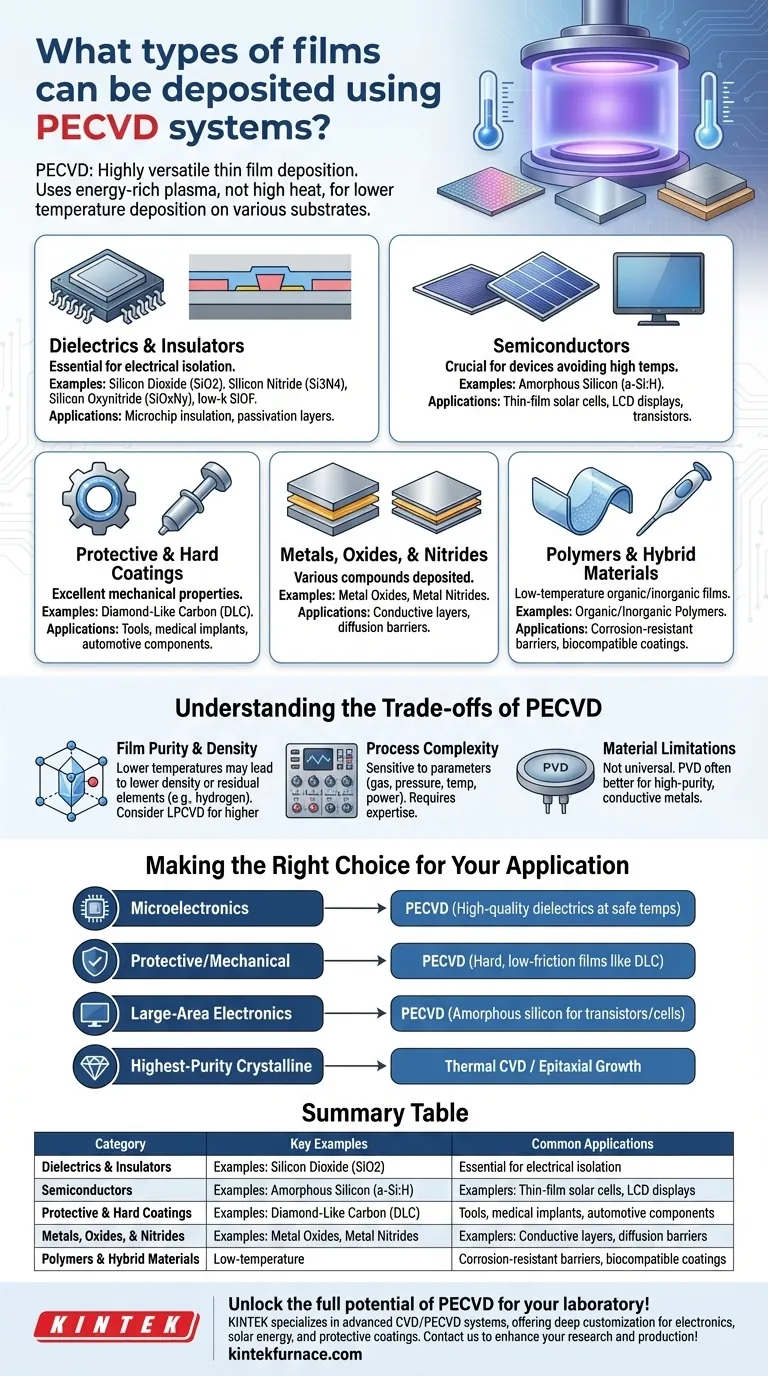

As Categorias Principais de Filmes PECVD

A versatilidade do PECVD permite a criação de filmes com propriedades amplamente diferentes, que podem ser agrupadas em várias categorias principais. Cada uma serve a um propósito industrial ou de pesquisa distinto.

Dielétricos e Isolantes

Esta é a aplicação mais comum para PECVD. Esses filmes são essenciais para isolar eletricamente as camadas condutoras em microchips e outros dispositivos eletrônicos.

Exemplos chave incluem dióxido de silício (SiO2), usado para isolamento entre camadas metálicas, e nitreto de silício (Si3N4), usado como uma camada de passivação para proteger os dispositivos contra umidade e contaminantes. Variações como oxinitreto de silício (SiOxNy) e dielétricos de baixa-k, como SiOF, também são comuns.

Semicondutores

O PECVD é crucial para a deposição de materiais semicondutores, especialmente quando temperaturas elevadas precisam ser evitadas.

O exemplo mais proeminente é o silício amorfo (a-Si:H), que é fundamental na fabricação de células solares de filme fino e nos transistores usados em telas de grande área (como telas LCD). A dopagem in-situ durante o processo de deposição também é possível.

Revestimentos Protetores e Duros

O PECVD pode criar filmes com excelentes propriedades mecânicas, tornando-os ideais para aplicações de proteção.

O Carbono Tipo Diamante (DLC) é um material de destaque nesta categoria. Ele fornece uma superfície extremamente dura, de baixo atrito e resistente ao desgaste para ferramentas, implantes médicos e componentes automotivos.

Metais, Óxidos e Nitretos

Embora outros métodos sejam frequentemente preferidos para metais puros, o PECVD é eficaz na deposição de vários compostos metálicos.

Isso inclui vários óxidos metálicos e nitretos metálicos, que têm aplicações que variam de camadas condutoras transparentes a barreiras de difusão em circuitos integrados.

Polímeros e Materiais Híbridos

A natureza de baixa temperatura do PECVD também permite a deposição de filmes poliméricos orgânicos e inorgânicos.

Esses materiais especializados são usados em aplicações de nicho, como a criação de barreiras altamente resistentes à corrosão para embalagens de alimentos ou revestimentos biocompatíveis para implantes médicos.

Entendendo as Compensações do PECVD

Embora incrivelmente flexível, o PECVD não é a escolha ideal para todas as situações. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Pureza e Densidade do Filme

Como o PECVD opera em temperaturas mais baixas, os filmes resultantes podem, às vezes, ter menor densidade ou incorporar elementos residuais dos gases precursores (como hidrogênio).

Para aplicações que exigem a mais alta pureza ou qualidade cristalina, um processo de temperatura mais alta como o CVD de Baixa Pressão (LPCVD) pode ser uma escolha melhor, assumindo que o substrato suporte o calor.

Complexidade do Processo

A qualidade e as propriedades de um filme PECVD são extremamente sensíveis a uma ampla gama de parâmetros de processo, incluindo composição do gás, pressão, temperatura e potência do plasma.

Desenvolver uma nova "receita" de deposição requer experiência significativa e controle de processo. Não é uma tecnologia "plug-and-play"; é um processo altamente ajustável e, portanto, complexo.

Limitações de Material

Embora versátil, o PECVD não é a solução universal. Para depositar filmes metálicos cristalinos de alta pureza e alta condutividade, técnicas de deposição física de vapor (PVD), como sputtering ou evaporação, são frequentemente mais eficientes e eficazes.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de deposição correta depende inteiramente do seu objetivo final.

- Se o seu foco principal for microeletrônica moderna: O PECVD é o padrão da indústria para depositar isolantes dielétricos de alta qualidade (SiO2, Si3N4) em temperaturas que não danificarão componentes previamente fabricados.

- Se o seu foco principal for revestimentos protetores ou mecânicos: O PECVD é uma excelente escolha para criar filmes duros, duráveis e de baixo atrito, como Carbono Tipo Diamante (DLC), em uma ampla variedade de substratos.

- Se o seu foco principal for eletrônicos de grande área ou células solares: O PECVD é a tecnologia essencial para depositar os filmes de silício amorfo que formam a espinha dorsal dos transistores de filme fino e das células fotovoltaicas.

- Se o seu foco principal for filmes cristalinos da mais alta pureza: Você deve avaliar métodos CVD térmicos de temperatura mais alta ou técnicas de crescimento epitaxial, pois a química do PECVD pode introduzir impurezas.

Em última análise, a força do PECVD reside em sua versatilidade de baixa temperatura, tornando-o uma ferramenta indispensável para fabricar uma vasta gama de filmes finos funcionais em muitas indústrias.

Tabela Resumo:

| Categoria | Exemplos Principais | Aplicações Comuns |

|---|---|---|

| Dielétricos e Isolantes | Dióxido de Silício (SiO2), Nitreto de Silício (Si3N4) | Isolamento de microchips, camadas de passivação |

| Semicondutores | Silício Amorfo (a-Si:H) | Células solares de filme fino, telas LCD |

| Revestimentos Protetores e Duros | Carbono Tipo Diamante (DLC) | Ferramentas, implantes médicos, peças automotivas |

| Metais, Óxidos e Nitretos | Óxidos Metálicos, Nitretos Metálicos | Camadas condutoras, barreiras de difusão |

| Polímeros e Materiais Híbridos | Polímeros Orgânicos/Inorgânicos | Barreiras resistentes à corrosão, revestimentos biocompatíveis |

Desbloqueie todo o potencial do PECVD para o seu laboratório! A KINTEK é especializada em sistemas avançados de CVD/PECVD, oferecendo personalização profunda para atender às suas necessidades exclusivas de deposição de filmes finos. Se você atua em eletrônicos, energia solar ou revestimentos protetores, nossa experiência em P&D e fabricação interna garante soluções confiáveis e de alto desempenho. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade