Em sua essência, um forno de recozimento a vácuo é projetado para atender a qualquer necessidade de recozimento onde a química da superfície e a pureza do material são primordiais. Ele se destaca em processos comuns como alívio de tensões e recozimento de recristalização, mas seu verdadeiro valor reside em realizar essas tarefas em um ambiente inerte altamente controlado que previne oxidação e outras contaminações superficiais.

O propósito fundamental de usar um forno a vácuo para recozimento não é apenas amolecer um material, mas fazê-lo sem alterar sua superfície. Isso garante um acabamento impecável e brilhante e preserva as propriedades inerentes do material, um resultado muitas vezes inatingível com fornos atmosféricos convencionais.

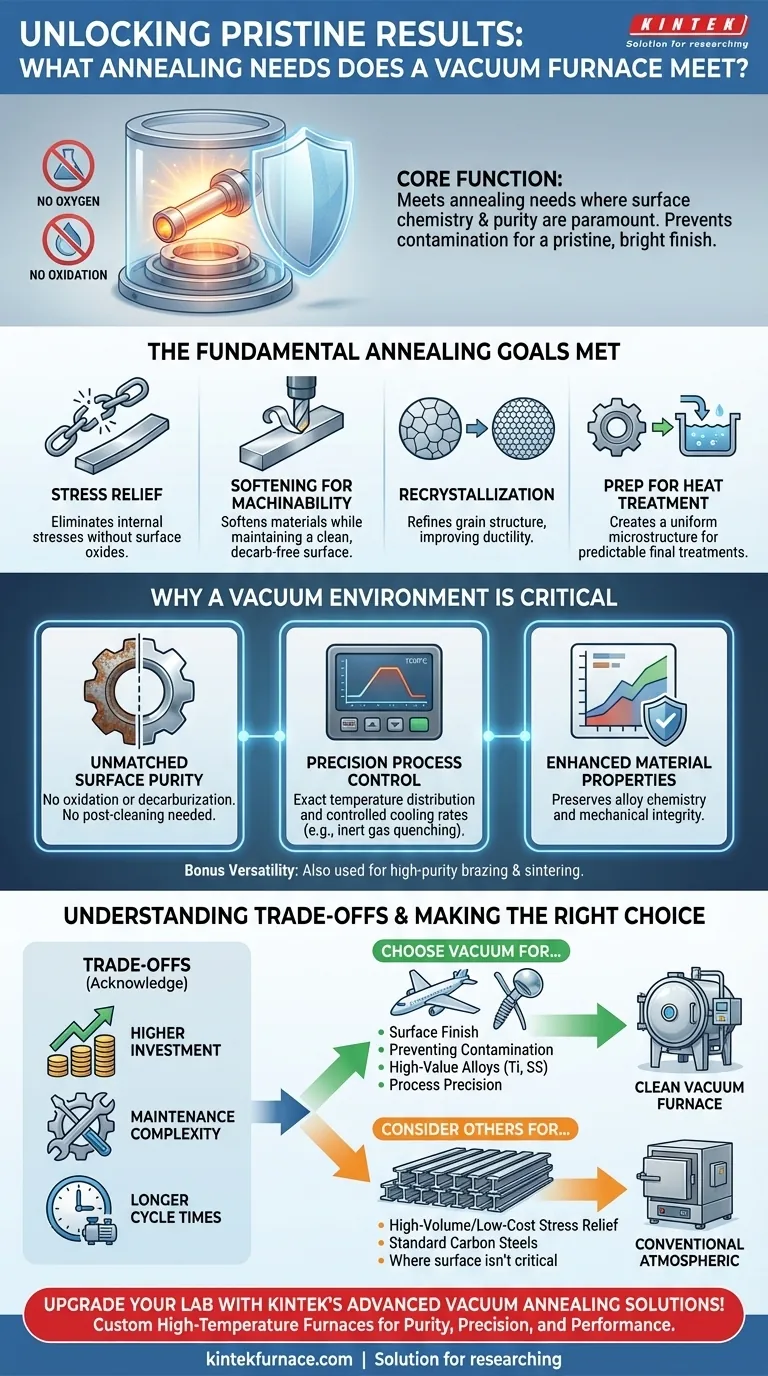

Os Objetivos Fundamentais de Recozimento Atingidos por um Forno a Vácuo

Um forno a vácuo atinge os objetivos primários de recozimento com controle e limpeza superiores. Ele aborda as necessidades estruturais e mecânicas de uma peça de trabalho em um nível fundamental.

Eliminando Tensão Interna (Alívio de Tensões)

Uma função chave é aliviar as tensões residuais induzidas por processos de fabricação como fundição, forjamento, soldagem ou usinagem. Ao aquecer o material a vácuo, essas tensões são neutralizadas sem introduzir óxidos de superfície, prevenindo futuras deformações ou rachaduras.

Amolecendo Materiais para Usinabilidade

O processo de recozimento amolece as peças de trabalho, tornando-as mais fáceis de cortar, conformar ou usinar. Um forno a vácuo realiza esse amolecimento garantindo que a superfície do material permaneça limpa e livre de descarbonetação, o que é crítico para as etapas de processamento subsequentes.

Refinando a Estrutura de Grãos (Recristalização)

Para materiais que foram trabalhados a frio, o recozimento a vácuo facilita a recristalização. Este processo refina a estrutura de grãos do material, melhorando a ductilidade e as propriedades mecânicas gerais para atender a requisitos de desempenho específicos.

Preparando para o Tratamento Térmico Subsequente

O recozimento é frequentemente uma etapa preparatória para tratamentos térmicos finais como têmpera e revenimento. Um forno a vácuo cria uma microestrutura ideal e uniforme, garantindo que o material responda de forma previsível e consistente a esses tratamentos finais e críticos.

Por Que um Ambiente de Vácuo é Crítico

A decisão de usar um forno a vácuo é impulsionada pelas vantagens significativas que o próprio ambiente de vácuo proporciona em relação a uma atmosfera padrão. Esses benefícios estão diretamente ligados à ausência de oxigênio e outros gases reativos.

Pureza de Superfície Incomparável

Esta é a principal vantagem. Em um vácuo, não há oxigênio para reagir com a superfície do metal quente. Isso previne completamente a oxidação (incrustação) e a descarbonetação (perda de carbono da superfície do aço), resultando em uma peça lisa, brilhante e limpa que não requer limpeza pós-processo.

Controle Preciso do Processo

Fornos a vácuo modernos oferecem controle excepcional sobre todo o ciclo de tratamento térmico. Sistemas automatizados com controladores PID/PLC permitem uma rampa de temperatura precisa, distribuição uniforme de calor e taxas de resfriamento altamente controladas usando têmpera com gás inerte, garantindo resultados repetíveis e previsíveis.

Propriedades de Material Aprimoradas

Ao prevenir reações superficiais, o forno preserva a química e as características mecânicas pretendidas da liga. O ambiente de processamento limpo garante que as melhorias do recozimento – como estrutura de grãos refinada e alívio de tensões – não sejam comprometidas pela contaminação em nível de superfície.

Versatilidade Além do Recozimento

Embora excepcionais para recozimento, as capacidades de um forno a vácuo frequentemente se estendem a outros processos térmicos. Muitas unidades também são usadas para brasagem de metais de alta pureza e sinterização de metais em pó, adicionando valor e versatilidade significativos a uma operação de fabricação.

Compreendendo as Desvantagens

Embora poderosos, os fornos a vácuo não são a solução universal para todas as tarefas de recozimento. Uma avaliação objetiva exige o reconhecimento de seus desafios específicos.

Maior Investimento Inicial

Fornos a vácuo são sistemas complexos que incorporam bombas de vácuo, vedações e sistemas de controle sofisticados. Isso resulta em um custo de capital inicial significativamente maior em comparação com fornos atmosféricos convencionais mais simples.

Complexidade de Manutenção

O sistema de vácuo, incluindo bombas, válvulas e vedações da câmara, requer manutenção regular e especializada para garantir que ele possa atingir e manter o nível de vácuo necessário. Isso pode levar a custos operacionais mais altos a longo prazo e requer técnicos qualificados.

Considerações sobre o Tempo de Ciclo

Alcançar um vácuo profundo (bombear a câmara) adiciona tempo ao início de cada ciclo de processo. Para peças de alto volume e baixa margem, onde o acabamento da superfície não é crítico, os tempos de ciclo mais longos podem ser uma desvantagem em comparação com fornos atmosféricos contínuos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente do seu material, do seu objetivo final e do seu orçamento.

- Se o seu foco principal é o acabamento da superfície e a prevenção de contaminação: Um forno a vácuo é a escolha superior, especialmente para metais reativos como titânio, aços inoxidáveis e ligas de alto valor.

- Se o seu foco principal é o alívio de tensões de alto volume e baixo custo em aços carbono padrão: Um forno atmosférico convencional é frequentemente a solução mais econômica e rápida.

- Se o seu foco principal é a precisão do processo para materiais avançados ou eletrônicos: O controle rigoroso e o ambiente limpo de um forno a vácuo são essenciais para atingir microestruturas e características de desempenho específicas.

Em última análise, escolher um forno a vácuo é um investimento em qualidade, pureza e controle de processo.

Tabela Resumo:

| Necessidade de Recozimento | Benefício Chave do Forno a Vácuo |

|---|---|

| Alívio de Tensões | Elimina tensões internas sem oxidação ou contaminação superficial |

| Amolecimento para Usinabilidade | Amolece materiais mantendo superfícies limpas e livres de descarbonetação |

| Recristalização | Refina a estrutura de grãos para melhorar a ductilidade e as propriedades mecânicas |

| Preparação para Tratamento Adicional | Cria microestrutura uniforme para tratamentos térmicos finais previsíveis |

Atualize as capacidades do seu laboratório com as soluções avançadas de recozimento a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos de pureza, precisão e desempenho. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos de tratamento térmico e entregar resultados superiores para materiais como aço inoxidável e titânio!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo