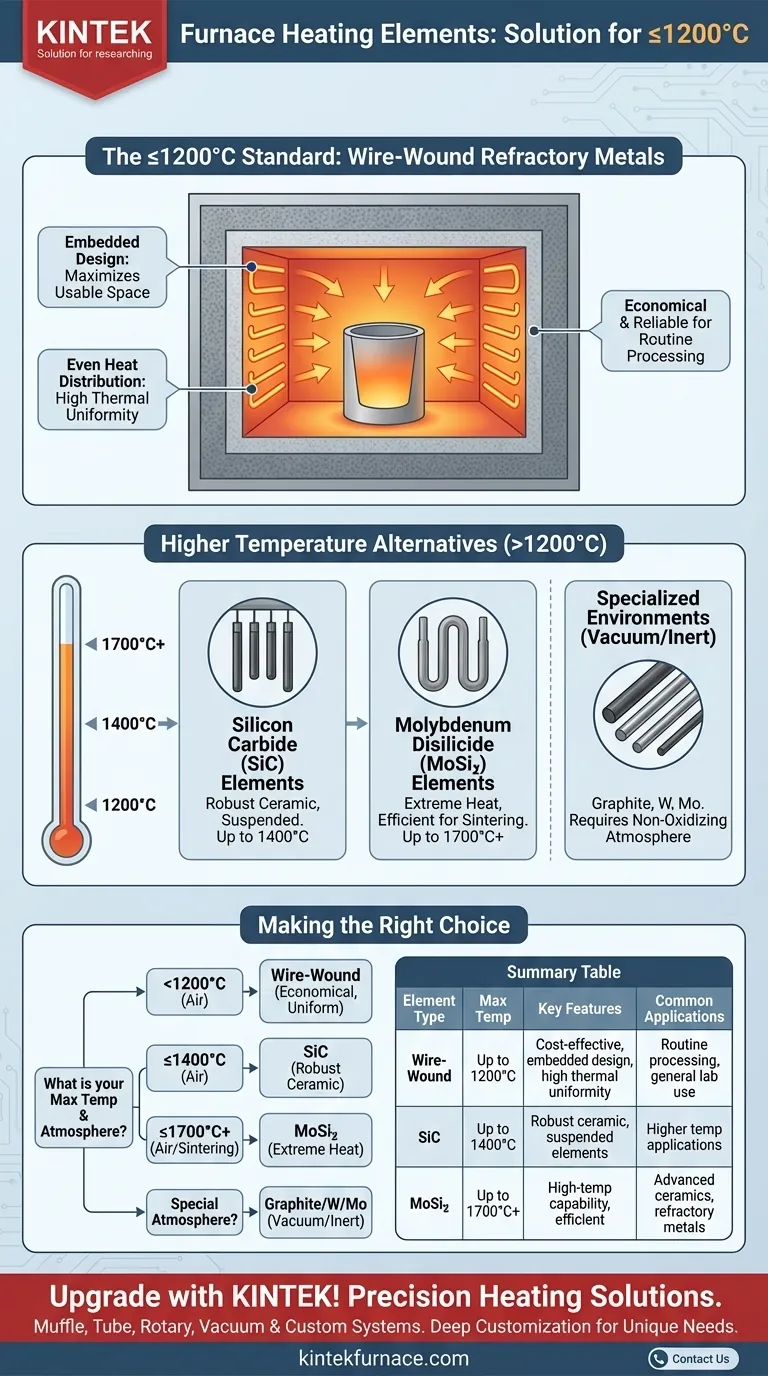

Para fornos que operam a 1200°C ou menos, o elemento de aquecimento padrão é um metal refratário enrolado a fio. Esses fios de aquecimento metálicos são projetados para alta resistência elétrica e são tipicamente embutidos diretamente nas paredes isoladas da câmara do forno, um design que maximiza o espaço utilizável e promove excelente uniformidade térmica.

A escolha de um elemento de aquecimento de forno é uma função direta da sua temperatura máxima de operação exigida. Abaixo de 1200°C, os elementos de fio metálico oferecem uma solução eficiente e confiável, enquanto temperaturas mais altas exigem elementos cerâmicos ou de metal refratário mais exóticos, como o carbeto de silício (SiC) ou o disilicieto de molibdênio (MoSi₂).

O Padrão para Temperaturas Até 1200°C

Fornos projetados para esta faixa de temperatura moderada são construídos em torno de uma tecnologia de aquecimento comprovada e econômica. O tipo específico de elemento e seu posicionamento são fundamentais para o desempenho do forno.

Metais Refratários Enrolados a Fio

O carro-chefe para esta categoria é o elemento de aquecimento enrolado a fio. Estes são fios de liga metálica especificamente projetados para gerar calor quando uma corrente elétrica passa por eles.

Por Que Este Design É Eficaz

Embutir esses elementos de fio nas paredes isoladas da câmara do forno oferece duas vantagens distintas. Primeiro, maximiza o volume interno da câmara, deixando-o desobstruído. Segundo, permite uma distribuição de calor mais uniforme, levando a uma alta uniformidade térmica em todo o espaço de trabalho.

Compreendendo Alternativas de Alta Temperatura

Para compreender completamente por que os elementos de fio são usados abaixo de 1200°C, é crucial entender o que é necessário para temperaturas mais altas. A ciência dos materiais dos elementos de aquecimento muda significativamente à medida que as demandas térmicas aumentam.

Elementos de Carbeto de Silício (SiC) (Até 1400°C)

Quando as aplicações exigem temperaturas acima do limite dos fios de aquecimento padrão, os elementos de carbeto de silício (SiC) são o próximo passo. Estes são elementos cerâmicos robustos que podem operar de forma confiável em temperaturas mais altas.

Ao contrário dos fios embutidos, os elementos de SiC são tipicamente suspensos do teto do forno em arranjos ao longo das laterais da câmara.

Elementos de Disilicieto de Molibdênio (MoSi₂) (Até 1700°C+)

Para processos de altíssima temperatura, como a sinterização de cerâmicas avançadas, são usados elementos de disilicieto de molibdênio (MoSi₂). Estes são os dois elementos mais comuns em fornos de sinterização de alta temperatura modernos, capazes de atingir temperaturas extremas de forma eficiente.

Outros Elementos Especializados

Em ambientes específicos, como vácuo ou atmosferas inertes, outros materiais são utilizados. Estes incluem elementos de grafite, tungstênio e molibdênio, que podem atingir temperaturas muito altas, mas não são adequados para operação na presença de oxigênio.

Compreendendo as Trocas

A escolha de um forno envolve o equilíbrio entre desempenho, custo e requisitos operacionais. O elemento de aquecimento está no centro dessas trocas.

Custo vs. Capacidade de Temperatura

Existe uma correlação direta entre a temperatura máxima de um elemento e seu custo. Elementos enrolados a fio são altamente econômicos para trabalhos de até 1200°C. Passar para elementos SiC ou MoSi₂ para maior capacidade de temperatura acarreta um aumento significativo no custo inicial do forno.

Posicionamento e Durabilidade do Elemento

Os elementos de fio embutidos são protegidos pelo isolamento do forno. Elementos suspensos como SiC e MoSi₂ ficam mais expostos dentro da câmara, tornando-os mais suscetíveis a choques mecânicos, embora sejam projetados para fácil substituição.

Requisitos Atmosféricos

A escolha do elemento dita a atmosfera em que se pode trabalhar. Elementos enrolados a fio, SiC e MoSi₂ são projetados para operar no ar. Em contraste, elementos como grafite ou tungstênio oxidarão e falharão rapidamente se operados fora de um ambiente de vácuo ou gás inerte.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno começa com a definição de sua temperatura máxima e necessidades atmosféricas.

- Se o seu foco principal é o processamento de rotina abaixo de 1200°C: Um forno com elementos enrolados a fio embutidos no isolamento é a escolha mais econômica e eficaz.

- Se o seu foco principal é trabalhar com materiais que exigem até 1400°C: Você precisará investir em um forno que utilize elementos de aquecimento de carbeto de silício (SiC).

- Se o seu foco principal são cerâmicas avançadas ou metais refratários acima de 1400°C: Fornos equipados com disilicieto de molibdênio (MoSi₂) ou outros elementos especializados são necessários para a tarefa.

Compreender esses limites de materiais é o primeiro passo para selecionar um forno que se alinhe perfeitamente com suas exigências técnicas e orçamentárias.

Tabela Resumo:

| Tipo de Elemento | Temperatura Máx. | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Metais Refratários Enrolados a Fio | Até 1200°C | Custo-benefício, design embutido, alta uniformidade térmica | Processamento de rotina, uso geral em laboratório |

| Carbeto de Silício (SiC) | Até 1400°C | Cerâmica robusta, elementos suspensos | Aplicações de alta temperatura |

| Disilicieto de Molibdênio (MoSi₂) | Até 1700°C+ | Capacidade de alta temperatura, eficiente para calor extremo | Cerâmicas avançadas, metais refratários |

| Grafite/Tungstênio/Molibdênio | Varia (alta temp) | Requer vácuo/atmosfera inerte | Ambientes especializados |

Atualize seu laboratório com soluções de aquecimento de precisão da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios opções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais únicas — seja você exigindo elementos enrolados a fio econômicos ou sistemas especializados de alta temperatura. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente