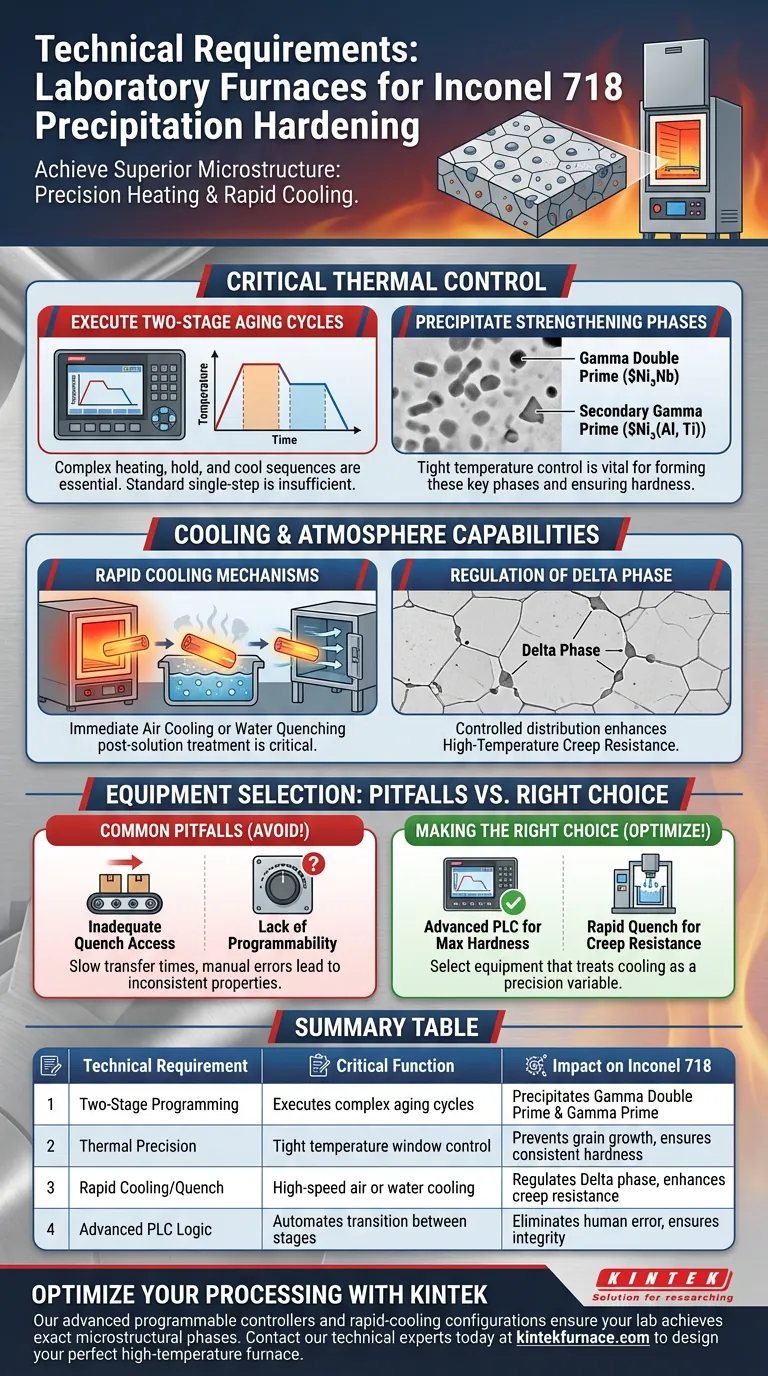

Para endurecer com sucesso por precipitação o Inconel 718, um forno de laboratório tipo caixa ou atmosférico requer rigorosa precisão térmica e capacidades de resfriamento especializadas. Especificamente, o equipamento deve ser programável para executar ciclos de envelhecimento complexos em dois estágios e fornecer o mecanismo para resfriamento rápido a ar ou têmpera em água imediatamente após o tratamento de solução.

Conclusão Principal A eficácia do endurecimento do Inconel 718 depende inteiramente da capacidade do forno de impulsionar mudanças microestruturais específicas. Você precisa de equipamentos que garantam controle rigoroso de temperatura para precipitar fases de fortalecimento (Gama Dupla Próxima e Gama Próxima) e facilitem o resfriamento rápido para regular a fase Delta.

Requisitos Críticos de Controle Térmico

Para atingir as propriedades mecânicas desejadas no Inconel 718, o forno deve oferecer mais do que aquecimento simples; requer lógica de controle dinâmico.

Execução de Ciclos de Envelhecimento em Dois Estágios

O aquecimento padrão em uma única etapa é insuficiente para esta superliga. O controlador do forno deve ser capaz de programar e executar um ciclo de envelhecimento em dois estágios distinto.

Este processo envolve manter o material em uma temperatura específica, alterar a temperatura para um segundo tempo de permanência e, em seguida, resfriar a uma taxa controlada.

Precipitação de Fases de Fortalecimento

O objetivo principal desta precisão térmica é a formação de precipitados específicos. O ambiente do forno deve facilitar a nucleação da Gama Dupla Próxima ($Ni_3Nb$).

Simultaneamente, o ciclo deve incentivar a formação da Gama Próxima secundária ($Ni_3(Al, Ti)$). Se a temperatura do forno flutuar fora da janela de processamento específica, essas fases de fortalecimento não se formarão corretamente, comprometendo a dureza da liga.

Capacidades de Resfriamento e Atmosfera

O aquecimento é apenas metade da equação do endurecimento por precipitação; o método de resfriamento é igualmente crítico para a integridade microestrutural.

Mecanismos de Resfriamento Rápido

A configuração do forno deve acomodar resfriamento rápido a ar ou têmpera em água. Isso é particularmente vital após a fase de tratamento de solução, frequentemente realizada antes das etapas de envelhecimento.

O resfriamento lento ou não controlado pode levar ao crescimento indesejado de grãos ou à formação de fases quebradiças que reduzem a vida útil à fadiga do material.

Regulação da Fase Delta

O resfriamento adequado e a manutenção da temperatura são necessários para controlar a distribuição da fase Delta.

Embora um excesso de fase Delta possa ser prejudicial, uma distribuição regulada é necessária para aumentar a resistência à fluência em alta temperatura do material. A capacidade do forno de transitar rapidamente entre os estados de aquecimento e resfriamento impacta diretamente essa distribuição.

Erros Comuns na Seleção de Equipamentos

Ao selecionar um forno para Inconel 718, falhar em considerar a capacidade de resposta térmica é um erro frequente.

Acesso Inadequado à Têmpera

Um forno de caixa padrão geralmente carece da acessibilidade necessária para têmpera imediata. Se o tempo de transferência da zona quente para o meio de têmpera (água ou jato de ar) for muito longo, a temperatura do material cai descontroladamente, levando a propriedades inconsistentes.

Falta de Programabilidade

Controladores de ponto de ajuste manual são inadequados para Inconel 718. Confiar em um operador para ajustar manualmente as temperaturas para o ciclo de envelhecimento em dois estágios introduz erro humano e inconsistências de tempo que arruínam a microestrutura.

Fazendo a Escolha Certa para o Seu Projeto

A configuração específica do seu forno deve ser ditada pelo seu objetivo final para o desempenho do material.

- Se o seu foco principal é a dureza e resistência máximas: Priorize um forno com controladores lógicos programáveis (PLCs) avançados para garantir que o ciclo de envelhecimento em dois estágios crie uma densidade ótima de Gama Dupla Próxima.

- Se o seu foco principal é a resistência à fluência em alta temperatura: Certifique-se de que o equipamento permita têmpera rápida e repetível para regular estritamente a distribuição da fase Delta.

Selecione equipamentos que tratam o resfriamento como uma variável de precisão, não apenas como uma reflexão tardia.

Tabela Resumo:

| Requisito Técnico | Função Crítica | Impacto no Inconel 718 |

|---|---|---|

| Programação em Dois Estágios | Executa ciclos de envelhecimento complexos | Precipita Gama Dupla Próxima ($Ni_3Nb$) e Gama Próxima |

| Precisão Térmica | Controle rigoroso da janela de temperatura | Previne o crescimento de grãos e garante dureza consistente |

| Resfriamento/Têmpera Rápida | Resfriamento rápido a ar ou água | Regula a fase Delta e aumenta a resistência à fluência |

| Lógica PLC Avançada | Automatiza a transição entre estágios | Elimina erro humano e garante integridade microestrutural |

Otimize Seu Processamento de Superligas com a KINTEK

A precisão é inegociável ao endurecer Inconel 718. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos personalizáveis para atender às suas necessidades metalúrgicas exclusivas. Nossos controladores programáveis avançados e configurações de resfriamento rápido garantem que seu laboratório atinja as fases microestruturais exatas necessárias para dureza e resistência à fluência superiores.

Pronto para elevar sua ciência de materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para projetar o forno de alta temperatura perfeito para sua aplicação.

Guia Visual

Referências

- Sheida Sarafan, Prakash Patnaik. Elevated-Temperature Tensile Behavior and Properties of Inconel 718 Fabricated by In-Envelope Additive–Subtractive Hybrid Manufacturing and Post-Process Precipitation Hardening. DOI: 10.3390/jmmp8060297

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são algumas aplicações comuns do grafite em fornos a vácuo? Essencial para Processamento de Alta Temperatura

- Por que a calcinação a baixa temperatura em um forno a vácuo é necessária para nanopós de Yb:CaF2? Alcance a Perfeição Óptica

- Como um forno de alto vácuo facilita o tratamento de recozimento de AlCoCrFeNi2.1? Dominando a Transformação de Fase

- Quais vantagens técnicas os sistemas de fornos elétricos oferecem para o empobrecimento de escória de cobre? Maximize sua recuperação de metal

- Por que um forno a vácuo é utilizado para secar o gel de NaFePO4? Previne a oxidação e garante a homogeneidade química

- Como funciona um dispositivo de aquecimento de temperatura constante com uma câmara de vácuo para grafeno? Domine os testes de degradação

- Quais materiais são adequados para tratamento em um forno de recozimento a vácuo? Protegendo Metais e Ligas Reativas

- Quais são os benefícios ambientais que os fornos a vácuo contínuos proporcionam? Alcançar Emissões Zero e Alta Eficiência