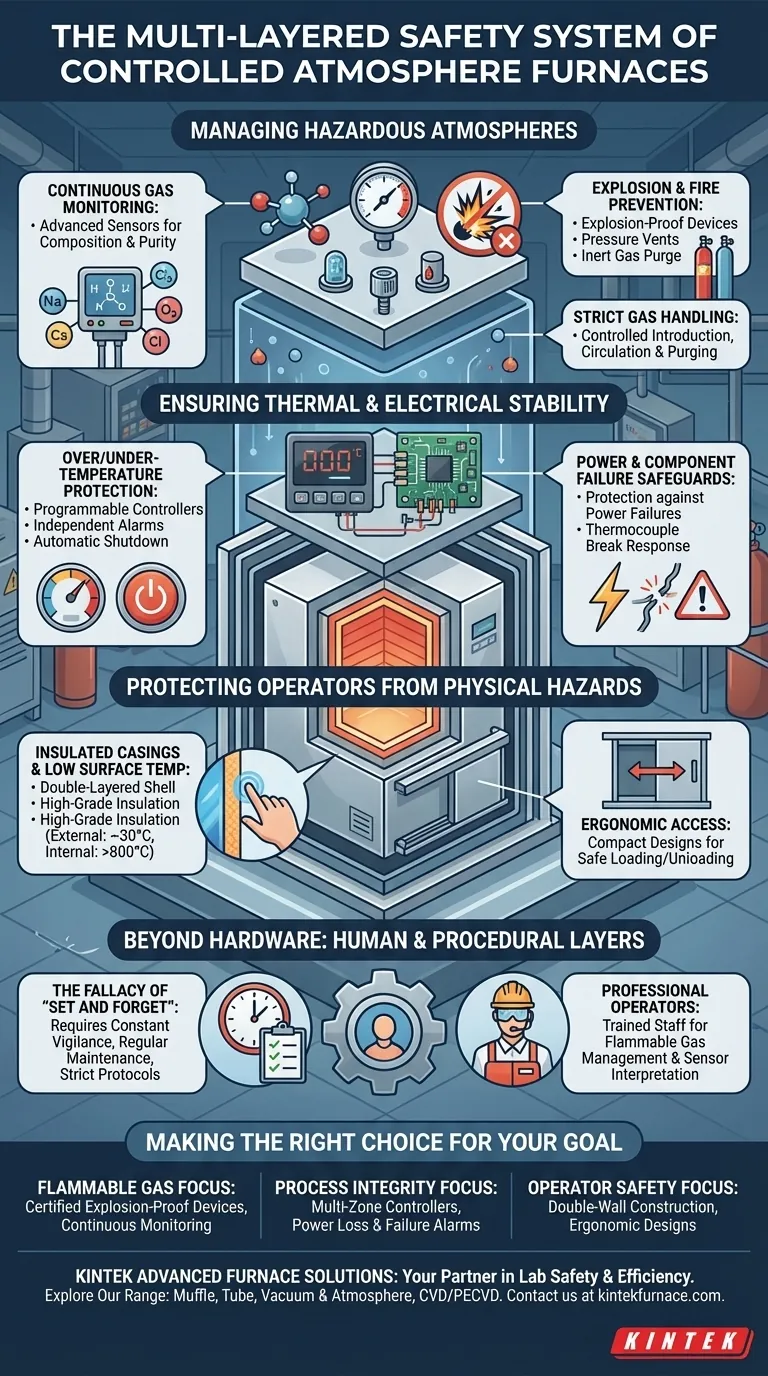

Em sua essência, os fornos de atmosfera controlada são equipados com um sistema de mecanismos de segurança multicamadas projetados para gerenciar seus riscos inerentes. Isso inclui dispositivos de proteção contra explosão para gases inflamáveis, sistemas avançados de sensores para monitorar a atmosfera e a temperatura, e salvaguardas físicas como invólucros isolados para proteger os operadores do calor extremo.

A principal conclusão é que a segurança do forno não é alcançada por uma única característica, mas por meio de um sistema integrado. Este sistema combina controles de hardware automatizados, construção física robusta e protocolos operacionais rigorosos para mitigar os riscos de gases perigosos, altas temperaturas e potencial falha de equipamento.

Gerenciando Atmosferas Perigosas

O risco mais significativo nesses fornos provém das atmosferas especializadas que eles utilizam. Os sistemas de segurança são, portanto, focados em conter, monitorar e controlar esses gases.

Monitoramento e Controle de Gás

Os fornos são equipados com sensores avançados para monitorar continuamente a composição atmosférica. Isso garante que a mistura de gás precisa seja mantida para o processo e, mais criticamente, detecta quaisquer vazamentos ou desvios perigosos.

Esses sistemas também monitoram a pureza do gás, pois contaminantes podem comprometer tanto o processo quanto a segurança.

Prevenção de Explosões e Incêndios

Para fornos que utilizam gases inflamáveis ou explosivos, são obrigatórios dispositivos à prova de explosão dedicados. Estes podem incluir aberturas de alívio de pressão ou sistemas de supressão.

Em fornos a vácuo, a segurança é inerentemente aprimorada pela remoção de oxigênio da câmara, eliminando assim o combustível necessário para o início de um incêndio.

Sistemas e protocolos rigorosos de manuseio de gás garantem que os gases sejam introduzidos, circulados e purgados do forno de maneira controlada e segura.

Garantindo a Estabilidade Térmica e Elétrica

A combinação de altas temperaturas e altas demandas de energia exige um conjunto robusto de salvaguardas contra descontrole térmico e falhas elétricas.

Proteção Contra Superaquecimento e Subaquecimento

Os fornos apresentam controladores digitais programáveis e sistemas de alarme independentes que protegem contra superaquecimento e subaquecimento.

Se a temperatura exceder ou cair abaixo dos limites de segurança definidos, esses sistemas acionarão um alarme e frequentemente iniciarão uma sequência de desligamento automático para evitar danos ao equipamento e ao produto.

Salvaguardas Contra Falha de Energia e Componentes

Proteções integradas protegem contra falhas de energia e falhas críticas de componentes, como uma interrupção do termopar.

Um termopar quebrado é um risco sério, pois o controlador poderia, de outra forma, aplicar energia contínua, levando a um evento perigoso de superaquecimento. O sistema é projetado para detectar essa falha e responder com segurança.

Protegendo Operadores de Perigos Físicos

Além do processo interno, o design físico do forno é fundamental para a segurança do operador.

Invólucros Isolados e Temperaturas de Superfície Baixas

Fornos modernos usam uma estrutura de dupla camada ou carcaça dupla combinada com isolamento de alta qualidade.

Este design é excepcionalmente eficaz na contenção do calor, mantendo a temperatura da superfície externa baixa — muitas vezes em torno de 29-30°C — mesmo quando as temperaturas internas atingem 800°C ou mais, prevenindo assim queimaduras.

Design Ergonômico e de Acesso

Recursos como um design compacto de tubo deslizante servem a um duplo propósito. Eles tornam o carregamento e descarregamento de materiais mais fácil e seguro, ao mesmo tempo em que permitem um resfriamento rápido quando necessário.

Além do Hardware: As Camadas Humanas e Procedimentais

Confiar apenas em recursos de segurança automatizados é uma armadilha comum e perigosa. O sistema de segurança mais robusto integra tecnologia com experiência e procedimento humanos.

A Falácia de "Configurar e Esquecer"

Um forno de atmosfera controlada exige vigilância constante. Protocolos de segurança rigorosos e manutenção regular do equipamento não são opcionais — são componentes essenciais da estrutura geral de segurança.

Sistemas automatizados podem falhar, e somente através de verificações de rotina e procedimentos adequados essas falhas potenciais podem ser identificadas e mitigadas antes que um incidente ocorra.

A Necessidade de Operadores Profissionais

Ao contrário dos fornos de caixa mais simples, a complexidade e os perigos potenciais dos fornos de atmosfera exigem operadores profissionais e treinados.

Gerenciar gases inflamáveis, interpretar dados de sensores e responder corretamente aos alarmes requer um nível de habilidade e compreensão que é crítico para uma operação segura.

Fazendo a Escolha Certa para Seu Objetivo

Ao especificar ou operar um forno, priorize os recursos de segurança que se alinham aos riscos específicos do seu processo.

- Se o seu foco principal é o manuseio de gases inflamáveis: Insista em dispositivos certificados à prova de explosão, sistemas contínuos de monitoramento de gás e capacidades de purga com gás inerte.

- Se o seu foco principal é a integridade do processo: Priorize fornos com controladores de temperatura multizona precisos e alarmes para perda de energia e falha de termopar.

- Se o seu foco principal é a segurança e usabilidade do operador: Procure recursos como construção de parede dupla para baixas temperaturas de superfície e designs ergonômicos para carregamento seguro.

Em última análise, uma abordagem abrangente que integra hardware, software e procedimentos rigorosos é a única maneira de garantir uma operação verdadeiramente segura e confiável.

Tabela Resumo:

| Mecanismo de Segurança | Características Principais |

|---|---|

| Monitoramento e Controle de Gás | Sensores avançados para composição e pureza atmosférica |

| Prevenção de Explosões e Incêndios | Dispositivos à prova de explosão, aberturas de alívio de pressão, sistemas de gás inerte |

| Proteção Térmica e Elétrica | Alarmes de super/sub-temperatura, sequências de desligamento, salvaguardas contra falha de energia |

| Segurança Física do Operador | Invólucros isolados, baixas temperaturas de superfície, designs ergonômicos |

| Fatores Procedimentais e Humanos | Protocolos rigorosos, manutenção regular, operadores treinados |

Garanta a segurança do seu laboratório com as soluções avançadas de forno da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização atende precisamente às suas necessidades experimentais únicas. Entre em contato hoje para discutir como nossos designs focados na segurança podem proteger suas operações e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados