Na fusão por indução a vácuo, a agitação eletromagnética é um efeito secundário inerente e crucial do processo de aquecimento por indução. Ela circula ativamente o metal fundido, transformando um simples pote de fusão em um vaso de refino dinâmico. Essa convecção forçada é essencial para garantir que o banho fundido tenha uma temperatura e composição química uniformes, o que impacta diretamente a qualidade e a consistência da liga final.

Embora o objetivo principal da indução seja gerar calor, seu efeito secundário — a agitação eletromagnética — é o que permite o verdadeiro controle metalúrgico. Isso move o processo além da simples fusão para o refino ativo, garantindo a homogeneidade e a limpeza necessárias para materiais de alto desempenho.

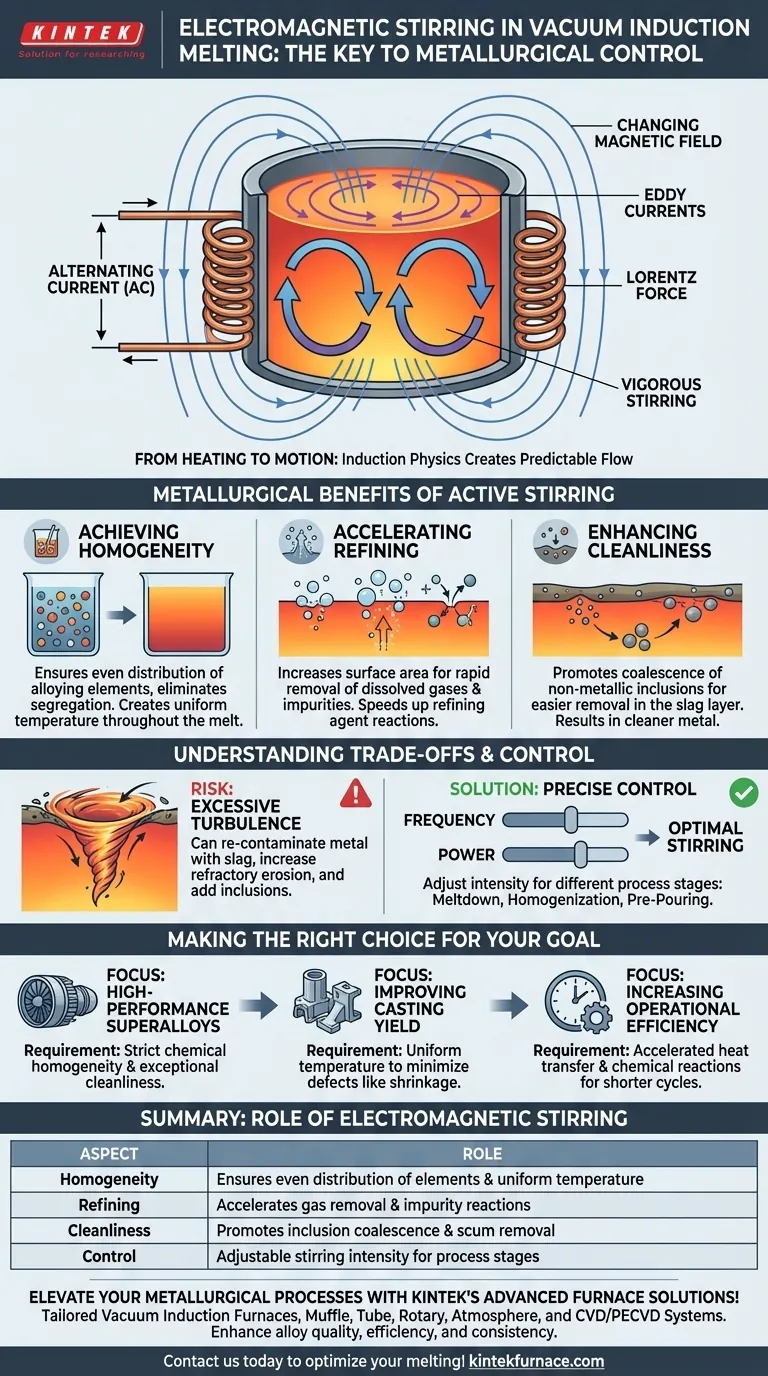

O Princípio Central: Do Aquecimento ao Movimento

A mesma física que derrete o metal também o agita. Entender essa conexão é fundamental para apreciar seu papel na produção de ligas de alta qualidade.

Como a Indução Cria a Agitação

Um forno de indução utiliza uma corrente alternada (CA) poderosa passada através de uma bobina de cobre. Isso cria um campo magnético em rápida mudança que penetra na carga metálica interna. Esse campo, por sua vez, induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), dentro do metal. A resistência natural do metal a essas correntes parasitas gera calor intenso, fazendo-o derreter.

No entanto, a interação entre o campo magnético da bobina e as correntes parasitas no metal fundido também produz uma força física (uma força de Lorentz). Essa força empurra o metal líquido, criando um padrão de fluxo deliberado e previsível. O metal é geralmente empurrado para baixo pelo centro e para cima ao longo das laterais do cadinho, resultando em uma ação de agitação contínua e vigorosa.

A Importância de um Fluxo Controlado

Essa agitação natural não é um efeito colateral aleatório; é um parâmetro de processo controlável. Em fornos modernos, os operadores podem ajustar a frequência e a potência da corrente elétrica. Isso lhes permite gerenciar com precisão a intensidade da agitação, otimizando-a para diferentes ligas e para diferentes estágios do ciclo de fusão e refino.

Os Benefícios Metalúrgicos da Agitação Ativa

A circulação constante da massa fundida oferece várias vantagens críticas que são impossíveis de serem alcançadas em um banho fundido estático (não agitado).

Atingindo a Homogeneidade Absoluta

Sem agitação, os elementos de liga mais pesados afundariam e os mais leves flutuariam, levando à segregação. A agitação eletromagnética mistura vigorosamente todo o banho fundido, garantindo que cada elemento esteja distribuído uniformemente.

Isso também se aplica à temperatura. A agitação elimina pontos quentes e frios, criando uma temperatura uniforme em toda a massa fundida. Essa homogeneidade térmica e composicional é a base para a produção de uma liga com propriedades previsíveis e consistentes.

Acelerando o Refino e a Purificação

A agitação aumenta drasticamente a área de superfície da massa fundida exposta ao vácuo. Isso acelera a remoção de gases dissolvidos indesejáveis (como oxigênio e nitrogênio) e elementos com alta pressão de vapor.

Também garante que quaisquer agentes de refino ou escória adicionados à superfície sejam rapidamente misturados na massa fundida, acelerando as reações químicas que capturam e removem impurezas.

Melhorando a Limpeza da Massa Fundida

O movimento de agitação ajuda inclusões não metálicas menores (impurezas) a colidirem e coalescerem em partículas maiores. Essas partículas maiores e mais leves são então mais facilmente flutuadas para a superfície, onde podem ser presas pela camada de escória e removidas. Esse processo de remoção de impurezas superficiais resulta em um metal mais limpo e de maior qualidade.

Compreendendo as Compensações (Trade-offs)

Embora essencial, a agitação eletromagnética deve ser gerenciada adequadamente. Não é um simples caso de "mais é melhor".

O Risco de Turbulência Excessiva

Se a ação de agitação for muito violenta, pode criar uma superfície de fusão turbulenta e instável. Isso pode levar a um vórtice que puxa a camada de escória da superfície de volta para o metal limpo, recontaminando-o.

Uma agitação excessivamente forte também pode acelerar a erosão do revestimento refratário cerâmico do forno, aumentando os custos de manutenção e o risco de partículas refratárias entrarem na massa fundida como inclusões.

A Necessidade de Controle Preciso

O objetivo não é a agitação máxima, mas sim a agitação ótima. Diferentes fases do processo exigem diferentes níveis de agitação. Por exemplo, uma agitação suave pode ser usada durante a fusão inicial, seguida por uma agitação mais vigorosa para garantir a homogeneização, e então uma fase mais calma pouco antes da vazamento para permitir que quaisquer inclusões restantes flutuem para a superfície. Esse nível de controle é uma marca registrada dos fornos de indução a vácuo modernos.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel da agitação permite que você adapte o processo ao seu objetivo específico.

- Se o seu foco principal é produzir superligas de alto desempenho: A agitação controlada é inegociável para alcançar a rigorosa homogeneidade química e a limpeza excepcional que esses materiais exigem.

- Se o seu foco principal é melhorar o rendimento da fundição: Utilizar a agitação para manter uma temperatura uniforme minimizará defeitos de fundição, como retração e porosidade, levando a menos peças rejeitadas.

- Se o seu foco principal é aumentar a eficiência operacional: Usar a agitação para acelerar a transferência de calor e as reações químicas encurtará o ciclo de fusão geral, aumentando a vazão do forno.

Em última análise, dominar a agitação eletromagnética eleva o processo de simplesmente fundir metal para engenheirar com precisão suas propriedades finais.

Tabela de Resumo:

| Aspecto | Papel da Agitação Eletromagnética |

|---|---|

| Homogeneidade | Garante distribuição uniforme de elementos e temperatura |

| Refino | Acelera a remoção de gases e reações de impurezas |

| Limpeza | Promove coalescência de inclusões e remoção de impurezas superficiais |

| Controle | Intensidade de agitação ajustável para diferentes estágios do processo |

Eleve seus processos metalúrgicos com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de indução a vácuo personalizados, Fornos Mufla, Fornos Tubulares, Fornos Rotativos, Fornos com Atmosfera Controlada e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a qualidade, a eficiência e a consistência das ligas. Contate-nos hoje para discutir como nossas soluções podem otimizar sua fusão por indução a vácuo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem