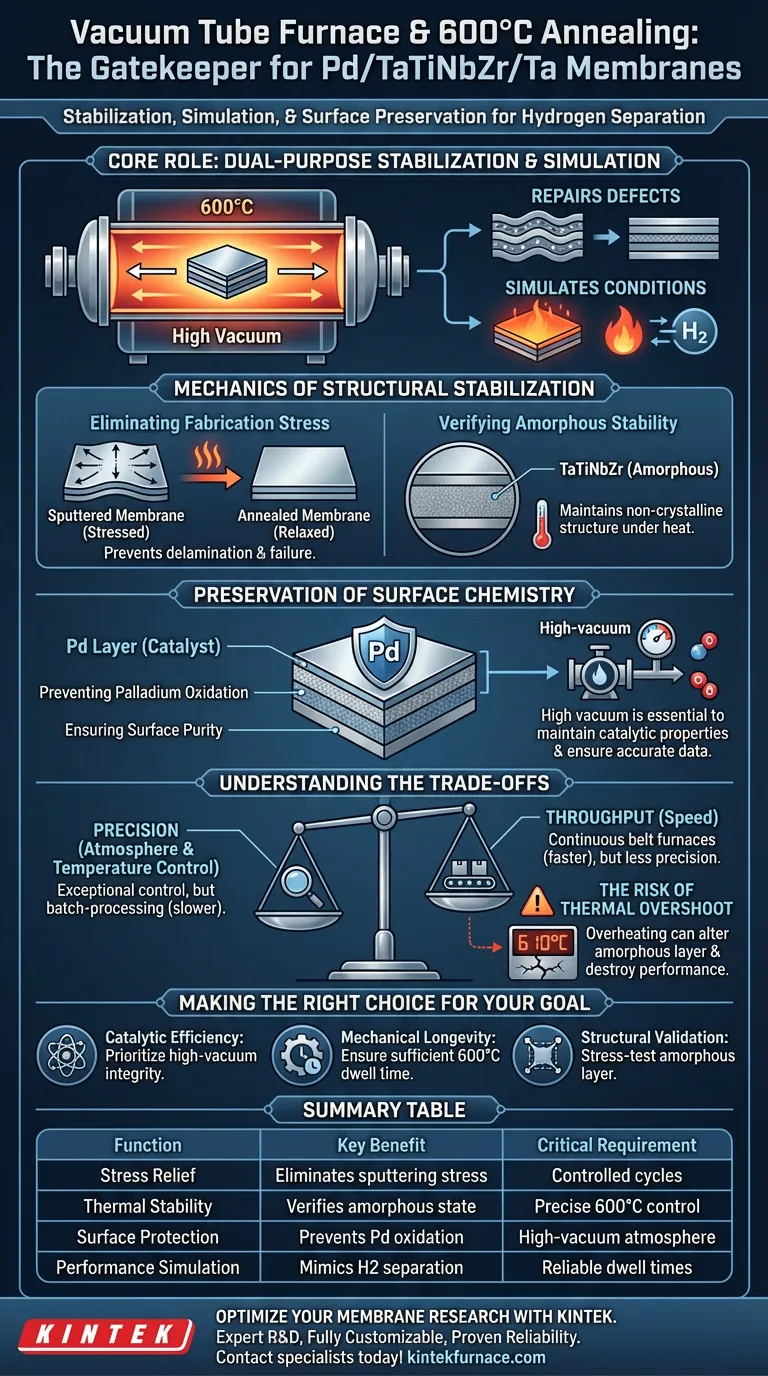

O forno tubular a vácuo funciona como uma câmara especializada de estabilização e simulação para membranas multicamadas de Pd/TaTiNbZr/Ta. A 600°C, seu papel principal é eliminar tensões internas causadas por sputtering, verificar a estabilidade térmica do núcleo amorfo e proteger a superfície catalítica de paládio da oxidação.

Ponto Principal O processo de recozimento é uma etapa de duplo propósito que repara defeitos mecânicos introduzidos durante a fabricação, ao mesmo tempo em que simula as condições severas de alta temperatura da separação de hidrogênio. O sucesso depende da capacidade do forno de manter um alto vácuo para preservar as propriedades catalíticas do paládio.

Mecânica da Estabilização Estrutural

Eliminando Tensões de Fabricação

Durante a fase inicial de fabricação, processos como sputtering introduzem tensões internas significativas nas camadas metálicas.

O forno tubular a vácuo fornece um ambiente térmico que permite que essas tensões relaxem. Essa etapa de recozimento evita potencial delaminação ou falha mecânica quando a membrana for posteriormente submetida a pressões operacionais.

Simulando Condições Operacionais

Além do simples alívio de tensões, o forno cria um ambiente que imita as condições operacionais reais das membranas de separação de hidrogênio.

Ao expor a membrana a 600°C, os pesquisadores podem verificar os limites de desempenho do material antes da implantação ativa. Isso garante que a membrana possa suportar os rigores térmicos da separação de hidrogênio no mundo real sem degradação.

Verificando a Estabilidade Amorfa

Uma função crítica desta configuração específica é verificar a estabilidade estrutural da camada de TaTiNbZr.

Esta camada é amorfa (não cristalina), e a exposição a alta temperatura confirma se ela pode manter essa estrutura necessária sob calor sem sofrer cristalização indesejada ou colapso estrutural.

Preservação da Química da Superfície

Prevenindo a Oxidação do Paládio

A camada superior da membrana consiste em paládio (Pd), que serve como catalisador para a separação de hidrogênio.

O ambiente de alto vácuo do forno tubular é essencial para evitar que o oxigênio interaja com a camada de Pd. Mesmo uma oxidação mínima nessas temperaturas degradaria a atividade catalítica do paládio, tornando a membrana ineficaz para o transporte de hidrogênio.

Garantindo a Pureza da Superfície

Ao manter uma atmosfera livre de contaminantes, o forno garante que a superfície permaneça quimicamente ativa.

Este estado imaculado é necessário para obter dados precisos durante testes de desempenho subsequentes, garantindo que quaisquer limitações medidas sejam devido às propriedades intrínsecas da membrana, e não a impurezas superficiais.

Compreendendo os Compromissos

Precisão vs. Vazão

Embora os fornos tubulares a vácuo ofereçam controle excepcional sobre atmosfera e temperatura, eles são geralmente ferramentas de processamento em lote.

A necessidade de bombeamento de alto vácuo e ciclos de aquecimento precisos (muitas vezes exigindo horas para estabilização) limita a velocidade de processamento em comparação com fornos de esteira contínua.

O Risco de Sobreaquecimento Térmico

O controle preciso da temperatura é fundamental; se o forno exceder os 600°C alvo, ele corre o risco de alterar a natureza amorfa da camada de TaTiNbZr.

O superaquecimento acidental pode induzir transformações de fase indesejadas ou difusão entre camadas, destruindo as características específicas de separação da membrana.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do seu processo de recozimento, alinhe os parâmetros do seu forno com seu objetivo específico:

- Se seu foco principal é Eficiência Catalítica: Priorize a integridade do alto vácuo para garantir zero oxidação da camada de Paládio (Pd).

- Se seu foco principal é Longevidade Mecânica: Certifique-se de que o tempo de permanência a 600°C seja suficiente para resolver completamente as tensões internas de sputtering.

- Se seu foco principal é Validação Estrutural: Use o ciclo de aquecimento para testar a camada de TaTiNbZr, confirmando que ela permanece amorfa sob cargas térmicas operacionais.

O forno tubular a vácuo é o guardião que transforma um delicado compósito sputtering em uma membrana robusta e pronta para operação de separação de hidrogênio.

Tabela Resumo:

| Função | Benefício Chave | Requisito Crítico |

|---|---|---|

| Alívio de Tensões | Elimina tensões internas induzidas por sputtering | Ciclos de aquecimento/resfriamento controlados |

| Estabilidade Térmica | Verifica o estado amorfo do núcleo TaTiNbZr | Controle preciso de temperatura de 600°C |

| Proteção de Superfície | Previne a oxidação do paládio (Pd) | Atmosfera de alto vácuo |

| Simulação de Desempenho | Imita ambientes de separação de hidrogênio | Tempos de permanência térmica confiáveis |

Otimize Sua Pesquisa de Membranas com a KINTEK

O processamento térmico preciso é a diferença entre uma membrana de alto desempenho e um experimento falho. A KINTEK fornece sistemas líderes de mercado de Vácuo, Tubulares e CVD projetados para os requisitos exatos de P&D em ciência de materiais. Nossos fornos de alta temperatura de laboratório garantem a pureza atmosférica e a estabilidade de temperatura necessárias para proteger superfícies catalíticas como o Paládio e manter a integridade estrutural amorfa.

Por que escolher a KINTEK?

- P&D e Fabricação Especializada: Soluções personalizadas para fabricação avançada de membranas multicamadas.

- Totalmente Personalizável: Fornos projetados para atender aos seus níveis de vácuo e perfis térmicos específicos.

- Confiabilidade Comprovada: Apoiado por expertise técnica em simulação de alta temperatura.

Pronto para aumentar a eficiência e a precisão da sua pesquisa de laboratório? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Haoxin Sun, Guo Pu. Improved High-Temperature Stability and Hydrogen Penetration through a Pd/Ta Composite Membrane with a TaTiNbZr Intermediate Layer. DOI: 10.3390/coatings14030370

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que o controle da atmosfera é crítico para revestimentos de CGGG? Domine o Sinterização de Precisão em Fornos Tubulares

- Que factores devem ser considerados na aquisição de um forno tubular de três zonas?Explicação dos principais critérios de seleção

- Por que um forno tubular é necessário para a desaglomeração de corpos verdes de cerâmica de caulim? Garanta a integridade estrutural e o controle

- Qual é o papel dos sensores integrados de CO2 em um forno tubular? Melhorar a análise e a precisão das emissões de combustão

- Qual é a função principal de um forno tubular na síntese de EN-LCNF? Desbloqueie Estruturas de Nanofolhas de Precisão

- Como um forno tubular lida com cargas pesadas? Gerenciando os Desafios de Coqueificação e Eficiência

- O que é um forno tubular de alumina? Essencial para o Processamento de Materiais em Alta Temperatura e Livre de Contaminação

- Quais são as especificações físicas e de desempenho típicas para fornos de tubo de laboratório? Um guia para especificações chave