Em resumo, um forno tubular lida mal com cargas pesadas. As propriedades inerentes das cargas pesadas, particularmente sua alta propensão à coqueificação, criam desafios operacionais significativos. Esses desafios forçam os operadores a fazer compromissos substanciais que limitam a eficiência da produção e aceleram a degradação do equipamento.

A questão central é que processar cargas pesadas em um forno tubular convencional é uma batalha constante contra a coqueificação. Isso exige sacrificar o desempenho — por meio de tempos de operação mais curtos e craqueamento menos intenso — para gerenciar o rápido acúmulo de coque e preservar o próprio forno.

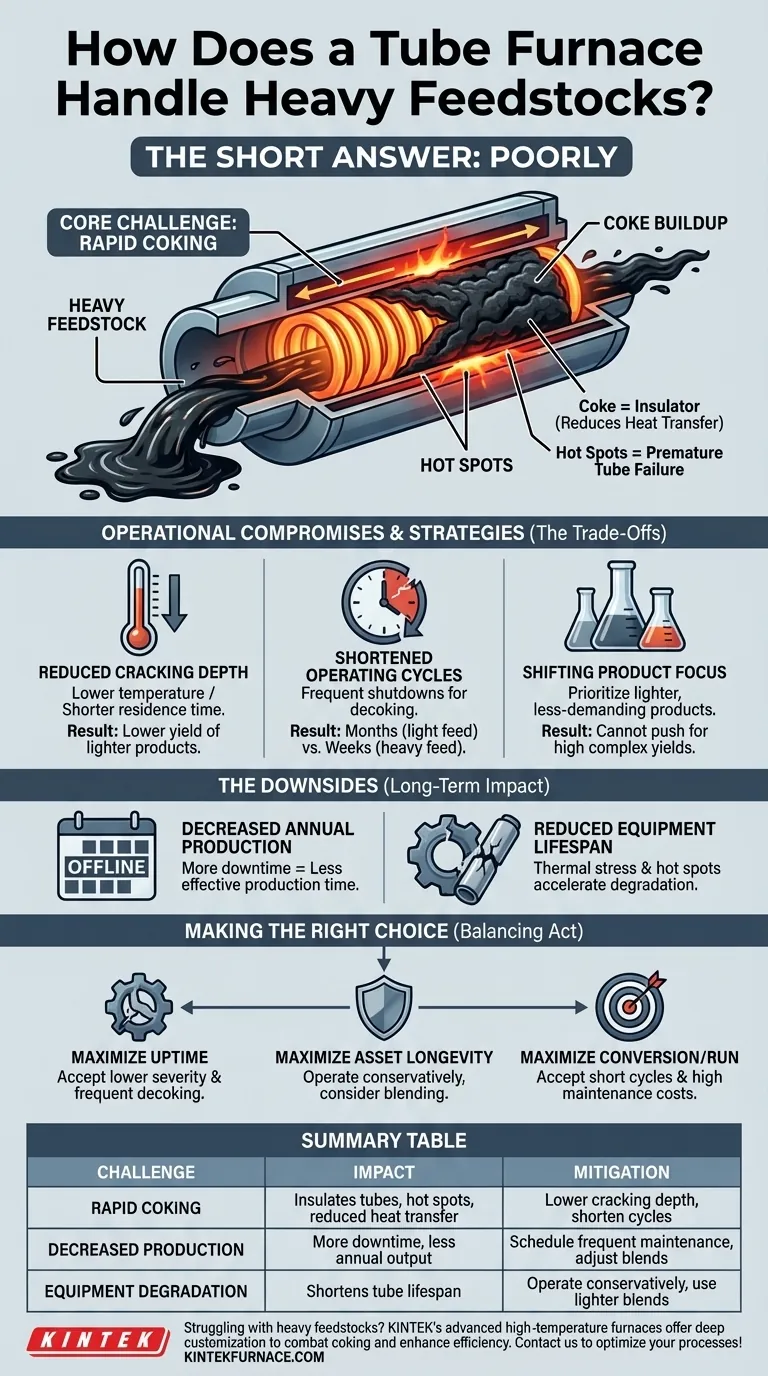

O Desafio Central: Coqueificação Rápida

Para entender como um forno lida com cargas pesadas, você deve primeiro entender o principal problema que elas introduzem: a coqueificação.

O que é Coqueificação?

Coqueificação é a formação de depósitos de carbono duros e sólidos (coque) nas superfícies internas dos tubos do forno. Esses depósitos são um subproduto das reações de craqueamento térmico, especialmente em altas temperaturas.

Por que Cargas Pesadas Aceleram a Coqueificação

Cargas pesadas são ricas em moléculas complexas de alto ponto de ebulição, como asfaltenos e aromáticos pesados. Esses componentes são precursores de coque e são muito mais propensos a reações de polimerização e desidrogenação que formam depósitos de carbono sólido em comparação com cargas mais leves.

As Consequências do Acúmulo de Coque

O acúmulo de coque atua como isolante, impedindo a transferência eficiente de calor do forno para a carga dentro do tubo. Para manter a temperatura de processo necessária, os operadores devem aumentar a temperatura externa do forno.

Isso cria pontos quentes localizados nos tubos, reduzindo sua resistência mecânica e levando a falhas prematuras. Além disso, os depósitos estreitam o diâmetro interno do tubo, aumentando a queda de pressão e restringindo o fluxo.

Compromissos Operacionais e Estratégias

Devido à coqueificação rápida, os operadores não podem operar o forno sob condições ideais. Eles devem adaptar sua estratégia de várias maneiras principais.

Profundidade de Craqueamento Reduzida

Os operadores são forçados a reduzir a profundidade ou severidade do craqueamento. Isso é tipicamente alcançado reduzindo a temperatura do processo ou encurtando o tempo de residência da carga no forno. Embora isso retarde a taxa de coqueificação, também resulta em menor conversão da carga em produtos leves valiosos.

Ciclos Operacionais Mais Curtos

Mesmo com severidade reduzida, o acúmulo de coque é inevitável e rápido. Isso exige ciclos operacionais muito mais curtos. Um forno operando com uma carga leve pode operar por meses, enquanto um com uma carga pesada pode exigir desligamento para descoquificação a cada poucas semanas.

Mudança no Foco do Produto

A combinação da menor severidade de craqueamento e a natureza da carga muitas vezes significa que os operadores devem se concentrar na produção de produtos mais leves e menos exigentes. Buscar rendimentos maiores de moléculas complexas aceleraria a coqueificação a um grau incontrolável.

Entendendo as Trocas

As estratégias usadas para lidar com cargas pesadas vêm com desvantagens significativas que impactam toda a operação.

Produção Anual Diminuída

Ciclos operacionais mais curtos se traduzem diretamente em desligamentos mais frequentes para descoquificação. Isso reduz drasticamente o tempo de produção efetivo anual do forno, pois mais dias são gastos offline para manutenção em vez de online produzindo produto.

Vida Útil Reduzida do Equipamento

A ciclagem constante entre altas temperaturas operacionais e o processo de descoquificação com vapor de ar induz estresse térmico significativo nos tubos do forno. Isso, combinado com o risco de pontos quentes, encurta a vida útil dos tubos do forno e do forno de craqueamento geral.

Fazendo a Escolha Certa para o Seu Objetivo

Gerenciar cargas pesadas requer uma compreensão clara de suas prioridades operacionais, pois você não pode maximizar todos os objetivos simultaneamente.

- Se o seu foco principal for maximizar o tempo de atividade: Você deve aceitar uma severidade de craqueamento menor e planejar ciclos de descoquificação frequentes e programados para evitar o acúmulo severo de coque.

- Se o seu foco principal for a longevidade do ativo: Você deve operar em temperaturas muito conservadoras e considerar misturar cargas pesadas com cargas mais leves para mitigar a taxa de coqueificação.

- Se o seu foco principal for maximizar a conversão por ciclo: Você deve aceitar a consequência de ciclos operacionais extremamente curtos e os altos custos de manutenção associados à degradação acelerada do equipamento.

Em última análise, lidar com cargas pesadas é um exercício de equilibrar cuidadosamente imperativos operacionais e financeiros concorrentes.

Tabela de Resumo:

| Desafio | Impacto | Estratégia de Mitigação |

|---|---|---|

| Coqueificação Rápida | Isola os tubos, causa pontos quentes, reduz a transferência de calor | Profundidade de craqueamento mais baixa, ciclos operacionais mais curtos |

| Produção Diminuída | Mais tempo de inatividade para descoquificação, menor produção anual | Agendar manutenção frequente, ajustar misturas de carga |

| Degradação do Equipamento | Encurta a vida útil do tubo devido ao estresse térmico | Operar em temperaturas conservadoras, usar misturas mais leves |

Com dificuldades com cargas pesadas no seu laboratório? Os fornos de alta temperatura avançados da KINTEK, incluindo Fornos Tubulares e Sistemas CVD/PECVD, oferecem personalização profunda para combater a coqueificação e aumentar a eficiência. Aproveite nossa P&D e fabricação interna para soluções personalizadas — entre em contato conosco hoje para otimizar seus processos e estender a vida útil do equipamento!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como o controle da curva de temperatura em um forno de sinterização de tubo de quartzo afeta a dopagem in-situ de eletrodos Ag-P?

- Qual papel protetor um ambiente de hidrogênio úmido (Ar/H2) desempenha em um forno tubular para testes de estabilidade de filmes finos?

- Como o forno de tubo de quartzo minimiza a perda de calor? Isolamento duplo para eficiência energética

- Qual é a necessidade do ambiente de hidrogênio a 500 °C fornecido por um forno de redução tubular? Domine a Ativação de Catalisadores

- Qual papel os fornos tubulares rotativos desempenham na indústria de materiais de construção? Essenciais para o Processamento de Materiais em Alta Temperatura

- Como um forno de atmosfera tubular facilita o CVD local durante a carbonização de fibras PAN? Domine o Crescimento de CNTs In-Situ

- Qual é o propósito de usar um forno tubular para uma segunda calcinação a 750°C? Dominando a Ativação de Biochar

- Quais são os principais usos dos fornos tubulares em laboratórios? Desbloqueie a Precisão na Síntese de Materiais e Tratamento Térmico