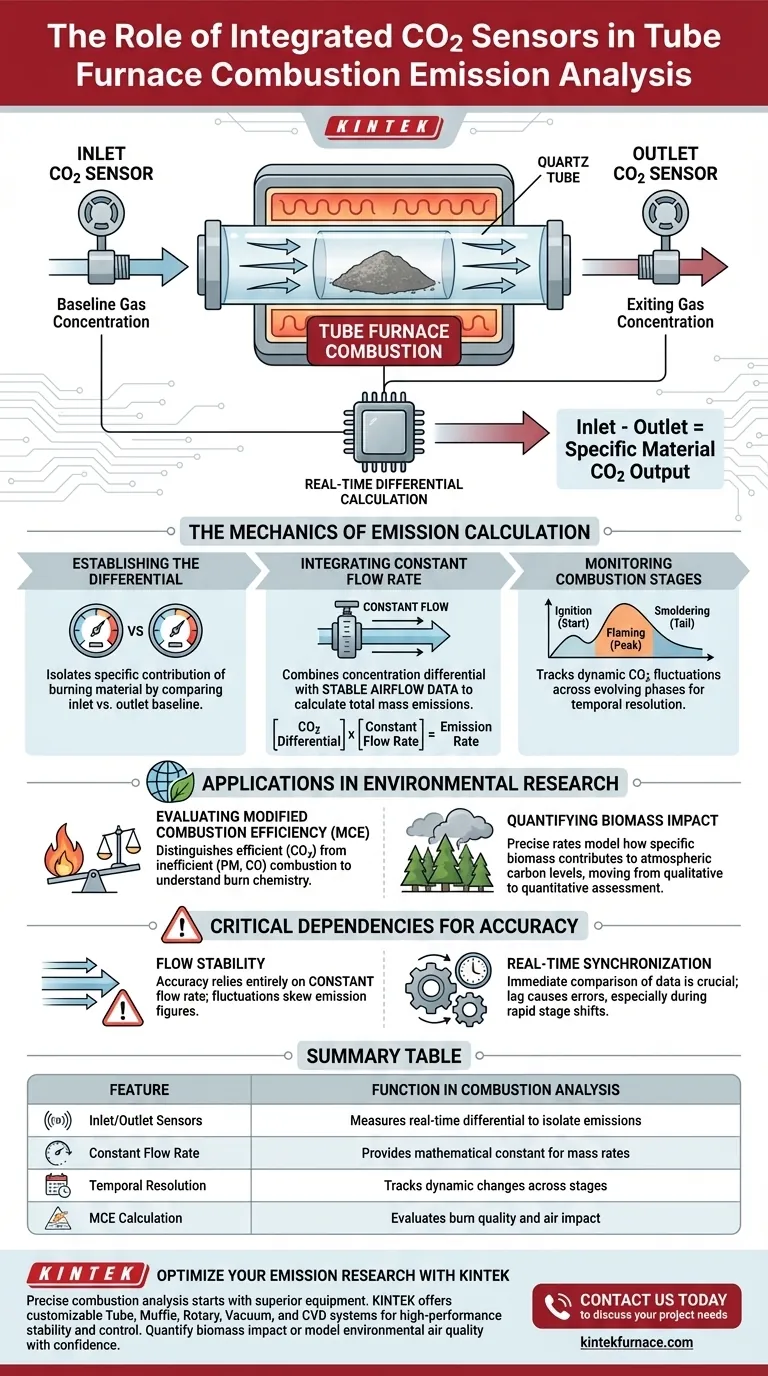

O papel dos sensores integrados de dióxido de carbono é fornecer a base quantitativa para o cálculo das taxas de emissão de combustão. Ao monitorar simultaneamente as concentrações de gás na entrada e na saída de um forno tubular de quartzo, esses sensores medem a diferença em tempo real nos níveis de CO2. Quando essa diferença é combinada com dados de vazão constante, os pesquisadores podem determinar matematicamente a produção específica de CO2 dos materiais em diferentes estágios de combustão.

Ao isolar a diferença entre as concentrações de entrada e saída, esses sensores permitem o cálculo da Eficiência de Combustão Modificada (MCE). Esses dados são essenciais para quantificar o impacto ambiental da queima de biomassa na qualidade do ar.

A Mecânica do Cálculo de Emissões

Estabelecendo a Diferença

A principal função técnica desses sensores é monitorar as mudanças em tempo real na concentração de gás.

Em vez de simplesmente medir a presença de gás, o sistema compara o CO2 de linha de base que entra no tubo com o CO2 que sai do tubo. Este cálculo de "entrada menos saída" isola a contribuição específica do material em combustão.

O Papel da Vazão Constante

Os dados de concentração por si só são insuficientes para determinar a massa total de emissões.

Para calcular a taxa de emissão real, a diferença de concentração deve ser integrada com dados sobre o fluxo de ar do sistema. A referência especifica que uma vazão constante é necessária para converter essas leituras de concentração em taxas de emissão quantificáveis.

Monitorando Estágios de Combustão

A combustão não é um processo estático; ela evolui através de diferentes fases (como ignição, chama e brasa).

O monitoramento em tempo real permite que os pesquisadores rastreiem como a produção de CO2 flutua dinamicamente durante esses vários estágios. Isso fornece uma resolução temporal que uma medição agregada perderia.

Aplicações em Pesquisa Ambiental

Avaliando a Eficiência de Combustão Modificada (MCE)

Os dados derivados desses sensores são explicitamente usados para avaliar a Eficiência de Combustão Modificada (MCE).

MCE é uma métrica crítica para entender a química da queima. Ajuda os pesquisadores a distinguir entre combustão eficiente (principalmente CO2) e combustão ineficiente (que produz mais material particulado e CO).

Quantificando o Impacto da Biomassa

Uma aplicação importante dessa configuração é avaliar o impacto da queima de biomassa na qualidade do ar.

Ao obter taxas de emissão precisas, os cientistas podem modelar como materiais específicos de biomassa contribuem para os níveis de carbono atmosférico. Isso move a análise da observação qualitativa para a avaliação de impacto quantitativa.

Dependências Críticas para Precisão

A Dependência da Estabilidade do Fluxo

A precisão da taxa de emissão calculada depende inteiramente da estabilidade do fluxo de ar.

Como a fórmula de cálculo incorpora dados de vazão constante, qualquer flutuação no suprimento de ar que não seja contabilizada distorcerá os números finais de emissão. Os sensores dependem dessa variável constante para produzir dados válidos.

Sincronização em Tempo Real

O sistema depende da comparação imediata dos dados de entrada e saída.

Qualquer atraso significativo entre as leituras dos sensores ou a integração dos dados de vazão pode resultar em erros, especialmente quando o estágio de combustão muda rapidamente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor de sua análise de combustão, alinhe sua interpretação de dados com seus objetivos de pesquisa específicos:

- Se o seu foco principal é calcular as taxas totais de emissão: Garanta que sua vazão permaneça estritamente constante para permitir a integração matemática precisa com a diferença do sensor.

- Se o seu foco principal é a modelagem de impacto ambiental: Priorize a análise dos dados de Eficiência de Combustão Modificada (MCE) para caracterizar a qualidade da queima e seu efeito subsequente na qualidade do ar.

A precisão na análise de emissões é o resultado da sincronização perfeita da detecção diferencial de gases com o controle estável do fluxo de ar.

Tabela Resumo:

| Característica | Função na Análise de Combustão |

|---|---|

| Sensores de Entrada/Saída | Mede a diferença de concentração em tempo real para isolar as emissões do material. |

| Vazão Constante | Fornece a constante matemática necessária para converter concentração em taxas de emissão de massa. |

| Resolução Temporal | Rastreia mudanças dinâmicas entre os estágios de ignição, chama e brasa. |

| Cálculo de MCE | Avalia a Eficiência de Combustão Modificada para avaliar a qualidade da queima e o impacto no ar. |

Otimize sua Pesquisa de Emissões com a KINTEK

A análise precisa de combustão começa com equipamentos superiores. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de fornos tubulares, muflas, rotativos, a vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender às suas demandas específicas de pesquisa. Quer você esteja quantificando o impacto da biomassa ou modelando a qualidade do ar ambiental, nossos fornos de alta temperatura fornecem a estabilidade e o controle essenciais para dados precisos.

Pronto para elevar a precisão analítica do seu laboratório? Entre em contato conosco hoje para discutir as necessidades exclusivas do seu projeto e descobrir como as soluções térmicas personalizáveis da KINTEK podem impulsionar seu próximo avanço.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como operar um forno tubular? Um guia de 5 fases para resultados seguros e repetíveis

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as aplicações de um forno tubular? Domine o Processamento Térmico Preciso para Materiais Avançados