O forno tubular funciona como um instrumento de precisão para ustulação atmosférica, facilitando a ativação térmica controlada de concentrados complexos de minérios sulfetados polimetálicos. Ele fornece o perfil de temperatura exato e as condições atmosféricas necessárias para alterar quimicamente minerais estáveis, preparando-os para uma extração eficiente de metais.

O valor central do forno tubular reside na disrupção estrutural. Ao manter parâmetros térmicos rigorosos, ele força a dissociação parcial de minerais sulfetados densos, distorcendo sua rede cristalina e aumentando drasticamente a área superficial disponível para a subsequente lixiviação química.

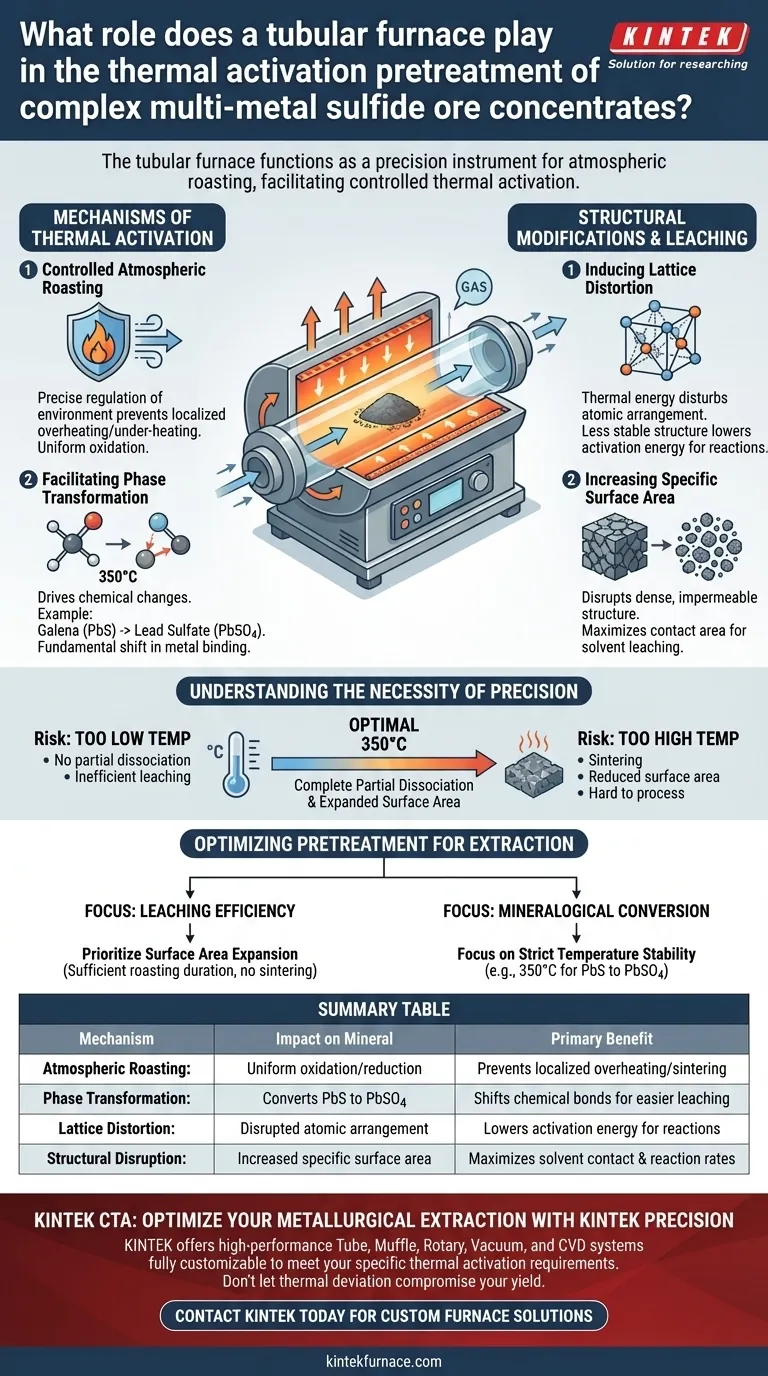

Mecanismos de Ativação Térmica

Ustulação Atmosférica Controlada

O papel principal do forno tubular é fornecer uma atmosfera controlada e estável para a ustulação. Ao contrário do aquecimento a ar aberto, um design tubular permite a regulação precisa do ambiente ao redor do concentrado de minério.

Este controle garante que o processo de oxidação ou ustulação ocorra uniformemente em toda a amostra. Ele evita superaquecimento ou subaquecimento localizado, o que é crítico para minérios polimetálicos complexos.

Facilitação da Transformação de Fase

Dentro do forno, condições térmicas específicas impulsionam mudanças químicas. Por exemplo, ao operar a 350°C por um período definido, o forno permite a dissociação parcial de minerais específicos.

Uma transformação chave envolve a conversão da galena (PbS) em sulfato de chumbo (PbSO4). Esta conversão não é apenas uma mudança na composição; representa uma mudança fundamental na forma como o metal está ligado na rocha.

Modificações Estruturais e Lixiviação

Indução de Distorção de Rede

A energia térmica aplicada pelo forno atua diretamente na estrutura cristalina do mineral. À medida que a transformação de fase ocorre, a disposição atômica dentro do mineral é perturbada.

Este processo cria distorção de rede, tornando a estrutura mineral menos estável. Essa instabilidade é desejável porque reduz a energia de ativação necessária para as reações químicas subsequentes.

Aumento da Área Superficial Específica

Concentrados de minério sulfetado brutos geralmente possuem uma estrutura densa e impermeável que resiste ao ataque químico. O processo de ativação térmica interrompe efetivamente essa densidade.

Ao quebrar a estrutura densa, o tratamento no forno aumenta significativamente a área superficial específica do minério. Isso maximiza a área de contato entre o minério e o solvente durante a fase de lixiviação subsequente, criando condições físico-químicas ideais para a extração.

Compreendendo a Necessidade de Precisão

O Risco de Desvio Térmico

A eficácia deste pré-tratamento depende inteiramente da precisão. O forno tubular é escolhido porque pode manter a temperatura exatamente no ponto de ajuste necessário (por exemplo, 350°C).

Se a temperatura for muito baixa, a dissociação parcial da galena não ocorrerá, e a rede permanecerá muito estável para uma lixiviação eficiente.

Inversamente, o calor excessivo pode levar à sinterização indesejada ou à formação de compostos refratários. Isso reduziria a área superficial e anularia os benefícios do pré-tratamento, tornando o minério mais difícil de processar do que antes.

Otimizando o Pré-tratamento para Extração

Para maximizar a utilidade de um forno tubular em seu fluxo de trabalho metalúrgico, considere seus objetivos de processamento específicos:

- Se o seu foco principal é a eficiência da lixiviação: Priorize a expansão da área superficial garantindo que a duração da ustulação seja suficiente para interromper a estrutura mineral densa sem sinterização.

- Se o seu foco principal é a conversão mineralógica: Concentre-se na estabilidade rigorosa da temperatura (por exemplo, mantendo 350°C) para garantir a dissociação parcial completa de PbS para PbSO4 sem desencadear reações colaterais indesejadas.

Ao alavancar o controle preciso de um forno tubular, você transforma um mineral denso e resistente em um material reativo preparado para extração de alto rendimento.

Tabela Resumo:

| Mecanismo | Impacto no Mineral | Benefício Principal |

|---|---|---|

| Ustulação Atmosférica | Oxidação/redução uniforme | Previne superaquecimento/sinterização localizada |

| Transformação de Fase | Converte PbS em PbSO4 | Altera as ligações químicas para facilitar a lixiviação |

| Distorção de Rede | Disposição atômica perturbada | Reduz a energia de ativação para reações |

| Disrupção Estrutural | Aumento da área superficial específica | Maximiza o contato com o solvente e as taxas de reação |

Otimize Sua Extração Metalúrgica com Precisão KINTEK

Seu processo de extração mineral é prejudicado por estruturas sulfetadas densas e impermeáveis? Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Tubo, Mufla, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades específicas de ativação térmica.

Nossos fornos tubulares avançados fornecem o controle atmosférico rigoroso e a estabilidade de temperatura necessários para induzir a distorção de rede e maximizar a área superficial de minérios polimetálicos complexos. Não deixe que o desvio térmico comprometa seu rendimento.

Guia Visual

Referências

- Yueqiang Wu, J. Li. Behavior and Study of the Kinetics Aspects of Hydrothermal Leaching Conducted on Thermal Activated Products of Complex Polymetallic Secondary Sulfide Concentrate. DOI: 10.24425/amm.2025.153476

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na preparação de biochar a partir de caroços de tâmara? Otimizar a Pirólise.

- Como é que um forno tubular de laboratório é utilizado na investigação eletrónica e de semicondutores?Processamento térmico de precisão para dispositivos avançados

- Como um forno tubular contribui para a CVD de compósitos Si-SiO2? Alcance um Controle Preciso da Nanoestrutura

- Quais vantagens um forno tubular de zona dupla oferece para esferas de carbono? Controle Aprimorado e Morfologia Superior

- Qual o papel de um forno tubular de alta temperatura de grau industrial na pirólise em duas etapas de Fe–Mn–N–C? Otimizar a Síntese

- Qual é a temperatura de um forno tubular de quartzo? Limites Chave e Insights de Aplicação

- Porque é que a tecnologia de controlo da temperatura é importante nos fornos tubulares?Garantir a precisão para resultados fiáveis

- Quais são as aplicações comuns de um forno tubular horizontal? Desvende a Precisão no Processamento a Altas Temperaturas