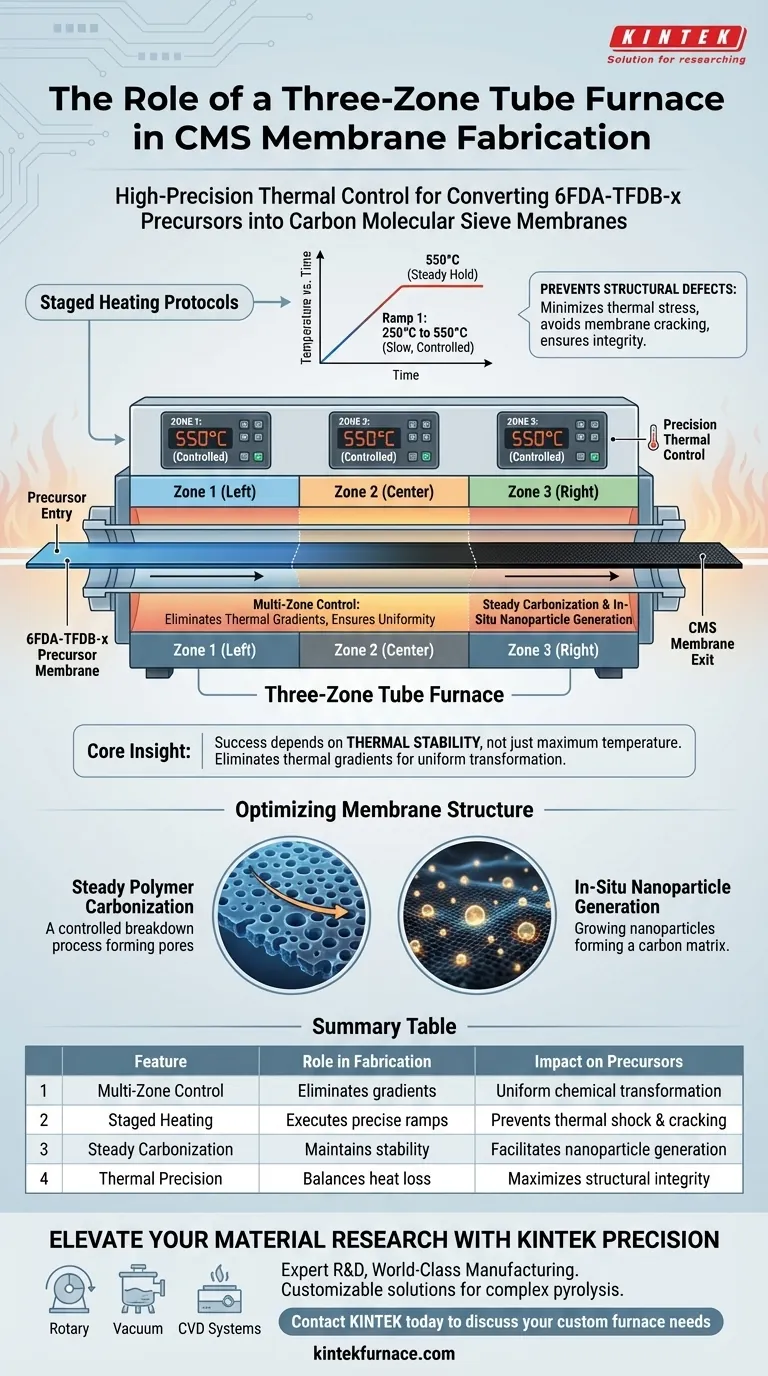

Um forno tubular de três zonas serve como um sistema de controle térmico de alta precisão essencial para a conversão de precursores 6FDA-TFDB-x em membranas de Peneira Molecular de Carbono (CMS). Ao manter rigorosa uniformidade de temperatura e executar protocolos complexos de aquecimento escalonado, este equipamento facilita a carbonização estável e a geração de nanopartículas in-situ, ao mesmo tempo que previne falhas estruturais como rachaduras.

Insight Principal: O sucesso da fabricação de membranas CMS depende menos da temperatura máxima e mais da estabilidade térmica. O forno de três zonas é crítico porque elimina gradientes térmicos que causam estresse, garantindo que a delicada estrutura polimérica sobreviva à transição para o carbono.

Garantindo a Uniformidade do Campo Térmico

O Mecanismo de Controle Multi-Zona

A característica definidora de um forno de três zonas é sua capacidade de dividir a câmara de aquecimento em três segmentos controlados individualmente. Ao contrário dos fornos de zona única, que podem sofrer quedas de temperatura perto das extremidades, esta configuração equilibra ativamente a entrada de calor em todo o comprimento do tubo.

Consistência para Pirólise

Para precursores 6FDA-TFDB-x, o ambiente de pirólise deve ser idêntico em toda a superfície da membrana. O sistema multi-zona cria um campo de temperatura de alta uniformidade, garantindo que cada parte do precursor passe pela mesma transformação química em temperaturas de 550°C ou superiores.

Gerenciando a Dinâmica da Pirólise

Aquecimento Escalonado Preciso

A conversão de precursores poliméricos é um processo delicado que requer taxas de aquecimento específicas. O forno permite controles de aquecimento escalonado precisos, especialmente na janela crítica entre 250°C e 550°C. Isso permite que o material evolua quimicamente sem sofrer choque térmico.

Prevenindo Defeitos Estruturais

A rachadura da membrana é um modo de falha comum causado por estresse térmico durante o aquecimento rápido ou desigual. Ao controlar rigorosamente a taxa de aquecimento e manter a uniformidade, o forno minimiza esses estresses. Essa proteção permite que a membrana permaneça intacta durante as significativas mudanças de volume associadas à carbonização.

Otimizando a Estrutura da Membrana

Carbonização Estável do Polímero

A estabilidade fornecida pelo forno garante que a carbonização prossiga em um ritmo estável e previsível. Essa decomposição controlada é necessária para formar as estruturas de poros específicas necessárias para uma peneiração molecular eficaz.

Geração de Nanopartículas In-Situ

Além de prevenir defeitos, o ambiente térmico desempenha um papel ativo na síntese de materiais. O tratamento térmico preciso facilita a geração in-situ de nanopartículas dentro da matriz, um fator chave no desempenho da membrana CMS final.

Compreendendo os Compromissos

Complexidade da Calibração

Embora um forno de três zonas ofereça controle superior, ele introduz complexidade operacional. Para alcançar um perfil de temperatura perfeitamente plano, as três zonas devem ser cuidadosamente calibradas para compensar a perda de calor nas extremidades do tubo.

Produtividade vs. Precisão

Os rigorosos protocolos de aquecimento escalonado necessários para precursores 6FDA-TFDB-x geralmente exigem tempos de processamento mais longos em comparação com tratamentos térmicos rápidos. Este é um compromisso necessário: a velocidade é sacrificada para garantir a integridade estrutural e a uniformidade química da membrana final.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de tratamento térmico para membranas CMS, considere as seguintes prioridades:

- Se o seu foco principal é prevenir rachaduras na membrana: Priorize os recursos de controle de aquecimento escalonado do forno para garantir uma rampa lenta e constante de 250°C a 550°C.

- Se o seu foco principal é uma estrutura de poros consistente: Confie no controle de temperatura multi-zona para eliminar gradientes e garantir que cada milímetro da amostra experimente exatamente a mesma história térmica.

Dominar o perfil térmico do forno de três zonas é o fator decisivo na produção de membranas de peneira molecular de carbono de alto desempenho e sem defeitos.

Tabela Resumo:

| Recurso | Papel na Fabricação de Membranas CMS | Impacto nos Precursores 6FDA-TFDB-x |

|---|---|---|

| Controle Multi-Zona | Elimina gradientes térmicos através do tubo | Garante transformação química e estrutura de poros uniformes |

| Aquecimento Escalonado | Executa taxas de aquecimento precisas (250°C a 550°C) | Previne choque térmico e rachaduras na membrana |

| Carbonização Estável | Mantém estabilidade consistente do campo térmico | Facilita a geração de nanopartículas in-situ |

| Precisão Térmica | Equilibra a perda de calor nas extremidades do tubo | Maximiza a integridade estrutural da delicada matriz polimérica |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

Alcançar a estrutura de poros perfeita em membranas CMS requer mais do que apenas calor — requer controle térmico absoluto. A KINTEK fornece Fornos Tubulares de Três Zonas líderes na indústria, juntamente com nossos sistemas especializados Rotativos, a Vácuo e CVD, projetados especificamente para fluxos de trabalho complexos de pirólise e carbonização.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para atender às rigorosas demandas de aquecimento escalonado de precursores 6FDA-TFDB-x e outros polímeros avançados. Garanta resultados sem defeitos e desempenho superior de peneiração molecular — Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado.

Guia Visual

Referências

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a importância de usar rolhas de silicone cónicas perfuradas para selar reatores de tubo de quartzo? Alcance a Precisão.

- Quais são os principais pontos para otimizar um forno de tubo dividido? Aumente a Precisão e a Eficiência no Seu Laboratório

- Quais funções um forno de tubo de quartzo de alta temperatura desempenha? Síntese Precisa de Suportes de Carbono Dopados

- Por que a manutenção é importante para fornos de tubo bipartido? Garanta Precisão, Segurança e Eficiência

- Como a temperatura de tratamento térmico em um forno tubular afeta a ligação entre TiO2 e espuma de níquel? Maximize a durabilidade

- Por que os fornos tubulares são usados? Desbloqueie o Aquecimento de Precisão para o seu Laboratório

- Por que é necessária uma fornalha tubular de alta temperatura com proteção de gás inerte para fases MAX? Garanta 1400°C de Pureza de Fase

- Como um forno tubular vertical revestido de alumina fornece um ambiente estável para experimentos de corrosão? Obtenha Dados de Especialistas