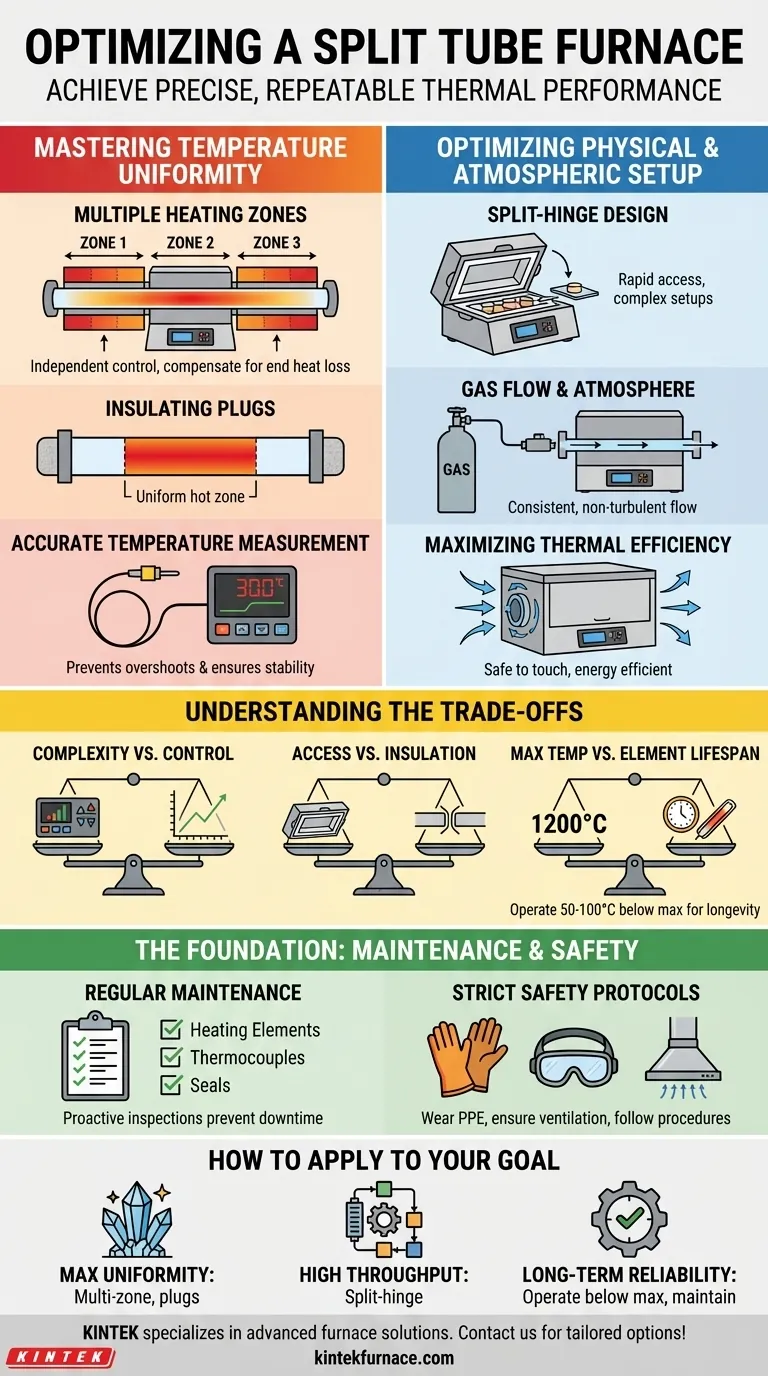

Em última análise, otimizar um forno de tubo dividido significa alcançar um desempenho térmico preciso e repetível para sua aplicação específica. A chave é dominar três áreas interligadas: controle preciso da temperatura em todo o tubo do forno, uma configuração física e atmosférica eficiente, e procedimentos operacionais disciplinados para manutenção e segurança.

O princípio central da otimização não é apenas atingir uma temperatura alvo, mas criar um ambiente térmico altamente uniforme e estável. Isso é conseguido alinhando as características de design do forno, como múltiplas zonas de aquecimento e plugues isolantes, com os requisitos específicos do seu processo científico ou industrial.

Dominando a Uniformidade e o Controle da Temperatura

O objetivo principal de qualquer forno é fornecer calor, mas a otimização exige que o calor seja fornecido com precisão e uniformidade excepcionais.

O Papel das Múltiplas Zonas de Aquecimento

Um forno com múltiplas zonas de aquecimento controladas independentemente (por exemplo, 3 ou 5 zonas) oferece um desempenho superior a um modelo de zona única. Isso permite compensar a perda de calor natural nas extremidades do tubo, criando uma zona de temperatura uniforme muito mais longa e estável no centro.

Aproveitando os Plugues Isolantes

Para melhorar ainda mais a uniformidade da temperatura, use sempre plugues isolantes nas extremidades do tubo do processo. Esses plugues de lã de cerâmica ou quartzo atuam como barreiras, reduzindo significativamente a perda de calor e estendendo o comprimento da zona quente uniforme.

Garantindo uma Medição Precisa da Temperatura

Seu sistema de controle é tão bom quanto os dados que ele recebe. Certifique-se de que seus termopares estejam posicionados corretamente, calibrados e em boas condições para fornecer feedback preciso e responsivo ao controlador de temperatura. Isso é fundamental para evitar picos de temperatura e manter a estabilidade.

Otimizando a Configuração Física e Atmosférica

A forma como você configura o forno e seu ambiente interno é tão importante quanto as configurações de temperatura.

A Vantagem do Design de Dobradiça Dividida

A característica definidora de um forno de tubo dividido é seu corpo articulado, dividido em duas metades. A verdadeira otimização significa alavancar isso para seu propósito pretendido: acesso rápido. Este design é ideal para experimentos com configurações complexas dentro do tubo ou para processos que exigem trocas rápidas de amostras, minimizando o tempo de inatividade.

Gerenciamento do Fluxo de Gás e da Atmosfera

Muitas aplicações, como teste de catalisadores ou recozimento, requerem uma atmosfera específica (por exemplo, gás inerte) ou vácuo. Otimizar o fluxo de gás envolve garantir uma taxa de fluxo consistente e não turbulenta para manter a pureza atmosférica sem perturbar a estabilidade térmica.

Maximizando a Eficiência Térmica

A carcaça de dupla camada com resfriamento forçado a ar é projetada para manter o exterior seguro ao toque e minimizar o desperdício de energia. Garanta que a ventilação ao redor do forno não esteja obstruída. Isso não apenas melhora a eficiência energética, mas também contribui para a longevidade dos componentes eletrônicos.

Entendendo as Compensações (Trade-offs)

A otimização eficaz exige o reconhecimento das compensações de design inerentes.

Complexidade vs. Controle

Um forno multizona fornece controle superior de temperatura, mas adiciona complexidade à programação e configuração. Você deve investir tempo para configurar o perfil do forno adequadamente para aproveitar todo o seu potencial.

Acesso vs. Isolamento

O design de dobradiça dividida oferece acesso incomparável, mas pode ser uma fonte potencial de pequena perda de calor ou vazamentos atmosféricos se as vedações entre as metades não forem mantidas perfeitamente. A inspeção regular dessas juntas é crucial.

Temperatura Máxima vs. Vida Útil do Elemento

Embora um forno possa ser classificado para 1200°C, operar consistentemente na temperatura máxima absoluta acelerará a degradação dos elementos de aquecimento. Para confiabilidade a longo prazo, geralmente é melhor operar 50-100°C abaixo do limite máximo, sempre que possível.

A Base: Manutenção e Segurança

Nenhuma otimização técnica pode ter sucesso sem uma base de operação disciplinada.

Implementando um Cronograma de Manutenção Regular

Crie uma lista de verificação simples. Inspecione regularmente a condição dos elementos de aquecimento (quanto a rachaduras), dos termopares (quanto à degradação) e das vedações do corpo dividido. A manutenção proativa evita falhas de experimentos e tempo de inatividade dispendioso.

Aderindo a Protocolos de Segurança Estritos

A otimização é impossível em um laboratório inseguro. Sempre use luvas resistentes ao calor e proteção ocular ao manusear componentes quentes. Garanta que a área de trabalho seja bem ventilada e siga estritamente todos os procedimentos de inicialização e desligamento recomendados pelo fabricante.

Como Aplicar Isto ao Seu Objetivo

Sua estratégia de otimização deve ser adaptada ao seu objetivo principal.

- Se seu foco principal é a uniformidade máxima de temperatura (por exemplo, crescimento de cristais): Invista em um forno multizona e domine o uso de plugues isolantes para criar a zona quente mais estável possível.

- Se seu foco principal é alto rendimento ou configurações complexas (por exemplo, análise in-situ): Aproveite ao máximo o design de dobradiça dividida para minimizar o tempo entre as corridas experimentais.

- Se seu foco principal é confiabilidade e eficiência a longo prazo: Opere abaixo da temperatura máxima absoluta do forno e siga um cronograma rigoroso de manutenção e segurança.

Ao aplicar esses princípios, você transforma seu forno de tubo dividido de uma simples fonte de calor em um instrumento de precisão capaz de entregar resultados consistentes e confiáveis.

Tabela de Resumo:

| Área de Otimização | Principais Pontos |

|---|---|

| Controle de Temperatura | Use múltiplas zonas de aquecimento, plugues isolantes e termopares precisos para calor uniforme. |

| Configuração Física | Aproveite o design de dobradiça dividida para acesso rápido; gerencie o fluxo de gás e garanta a ventilação. |

| Compensações | Equilibre complexidade vs. controle, acesso vs. isolamento, e temperatura vs. vida útil do elemento. |

| Manutenção e Segurança | Inspeções regulares e protocolos estritos para garantir longevidade e operação segura. |

Pronto para otimizar os processos térmicos do seu laboratório com precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e confiabilidade!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão