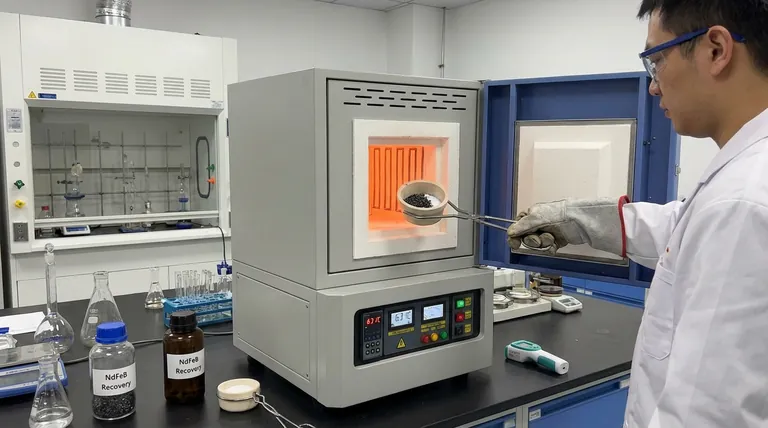

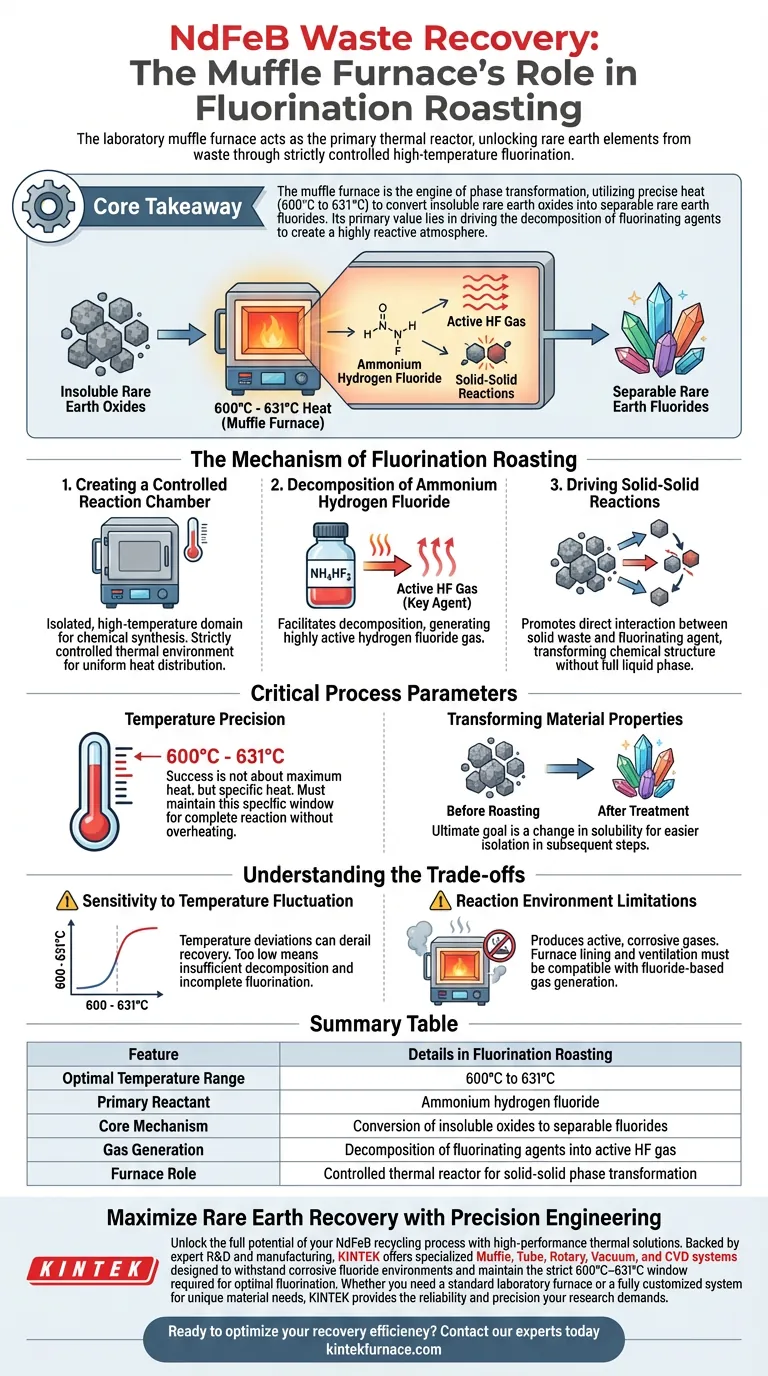

Na recuperação de resíduos de Neodímio Ferro Boro (NdFeB), o forno mufla de laboratório atua como o reator térmico principal para a etapa de calcinação por fluoretação. Ele fornece um ambiente de alta temperatura estritamente controlado que força uma reação entre o material residual e o fluoreto de hidrogênio e amônio, liberando efetivamente os elementos de terras raras para recuperação.

Ponto Principal O forno mufla é o motor da transformação de fase na recuperação de NdFeB, utilizando calor preciso (especificamente de 600°C a 631°C) para converter óxidos de terras raras insolúveis em fluoretos de terras raras separáveis. Seu valor principal reside em impulsionar a decomposição dos agentes de fluoretação para criar uma atmosfera altamente reativa.

O Mecanismo da Calcinação por Fluoretação

Criação de uma Câmara de Reação Controlada

O forno mufla fornece um domínio isolado de alta temperatura essencial para a síntese química.

Ao contrário do aquecimento ao ar livre, o forno mufla mantém um ambiente térmico estritamente controlado. Esse isolamento é crucial para conter os reagentes e garantir a distribuição uniforme de calor em todo o material residual.

Decomposição do Fluoreto de Hidrogênio e Amônio

O processo depende da mistura de resíduos de NdFeB com fluoreto de hidrogênio e amônio.

O calor do forno mufla facilita a decomposição do fluoreto de hidrogênio e amônio. Essa quebra gera gás fluoreto de hidrogênio (HF) altamente ativo, que é o agente chave no processo de fluoretação.

Impulsionando Reações Sólido-Sólido

Além da geração de gás, a energia térmica promove a interação direta entre partículas sólidas.

O forno impulsiona reações sólido-sólido entre os resíduos e o agente de fluoretação. Esse contato transforma a estrutura química dos resíduos sem necessariamente exigir uma fase líquida completa.

Parâmetros Críticos do Processo

A Importância da Precisão da Temperatura

O sucesso nesta etapa não se trata de calor máximo, mas de calor específico.

A referência principal indica que a faixa eficaz para esta reação está frequentemente entre 600°C e 631°C. O forno mufla deve manter esta janela específica para garantir a reação completa sem superaquecer os materiais.

Transformando Propriedades do Material

O objetivo final deste tratamento térmico é uma mudança na solubilidade.

Antes da calcinação, os elementos de terras raras existem como óxidos insolúveis que são difíceis de processar. Após o tratamento no forno, eles se convertem em fluoretos de terras raras separáveis, que são quimicamente distintos e mais fáceis de isolar nas etapas subsequentes de recuperação.

Compreendendo as Compensações

Sensibilidade à Flutuação de Temperatura

A precisão do forno mufla é uma faca de dois gumes.

Como o processo depende de uma janela específica (por exemplo, 600–631°C), desvios de temperatura podem comprometer a recuperação. Se a temperatura for muito baixa, o fluoreto de hidrogênio e amônio pode não se decompor o suficiente para gerar o gás HF ativo necessário.

Limitações do Ambiente de Reação

Embora o forno mufla se destaque no aquecimento, é um sistema fechado.

A decomposição produz gases ativos que são corrosivos e necessários para a reação. Os operadores devem garantir que o revestimento do forno e a ventilação sejam compatíveis com a geração de gás à base de fluoreto para evitar degradação do equipamento ou riscos à segurança.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a etapa de calcinação por fluoretação da recuperação de resíduos de NdFeB, considere o seguinte:

- Se seu foco principal é a eficiência da reação: Certifique-se de que seu forno possa manter uma temperatura de imersão estável exatamente entre 600°C e 631°C para maximizar a conversão de óxidos em fluoretos.

- Se seu foco principal é a consistência do processo: Calibre o forno para garantir a decomposição uniforme do fluoreto de hidrogênio e amônio em todo o lote, evitando pontos frios que levam à fluoretação incompleta.

O forno mufla transforma um desafio químico complexo em um processo térmico gerenciável, funcionando como a chave para liberar valiosos elementos de terras raras de resíduos.

Tabela Resumo:

| Recurso | Detalhes na Calcinação por Fluoretação |

|---|---|

| Faixa de Temperatura Ideal | 600°C a 631°C |

| Reagente Principal | Fluoreto de hidrogênio e amônio |

| Mecanismo Central | Conversão de óxidos insolúveis em fluoretos separáveis |

| Geração de Gás | Decomposição de agentes de fluoretação em gás HF ativo |

| Papel do Forno | Reator térmico controlado para transformação de fase sólido-sólido |

Maximize a Recuperação de Terras Raras com Engenharia de Precisão

Desbloqueie todo o potencial do seu processo de reciclagem de NdFeB com soluções térmicas de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para suportar ambientes corrosivos de fluoreto e manter a janela rigorosa de 600°C–631°C necessária para uma fluoretação ideal.

Se você precisa de um forno de laboratório padrão ou de um sistema totalmente personalizado para necessidades de materiais exclusivas, a KINTEK fornece a confiabilidade e a precisão que sua pesquisa exige.

Pronto para otimizar sua eficiência de recuperação? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Optimization of Rare Earth Yield from Fluoride Roasting of Neodymium–Iron–Boron Waste Using Response Surface Methodology. DOI: 10.3390/met15090942

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que são fornos mufla e seus principais usos? Essencial para aquecimento livre de contaminação

- Quais são as principais aplicações de um forno mufla? Essencial para Análise e Tratamento Térmico

- Como os fornos mufla previnem a contaminação dos materiais? Garanta a pureza em processos de alta temperatura

- Por que a capacidade de controle de temperatura de um forno mufla é crítica durante a preparação de Ba2M0.4Bi1.6O6?

- Quais são os benefícios do controle de atmosfera em fornos mufla? Desbloqueie o Processamento Preciso de Materiais

- Que recurso de segurança é incluído em fornos mufla para proteger os operadores? Salvaguardas Essenciais para a Segurança do Laboratório

- O que os proprietários devem considerar ao mudar para um aquecedor elétrico? Evite Erros Caros com Este Guia

- Quais são as considerações finais ao escolher um forno mufla? Garanta Valor a Longo Prazo e Segurança