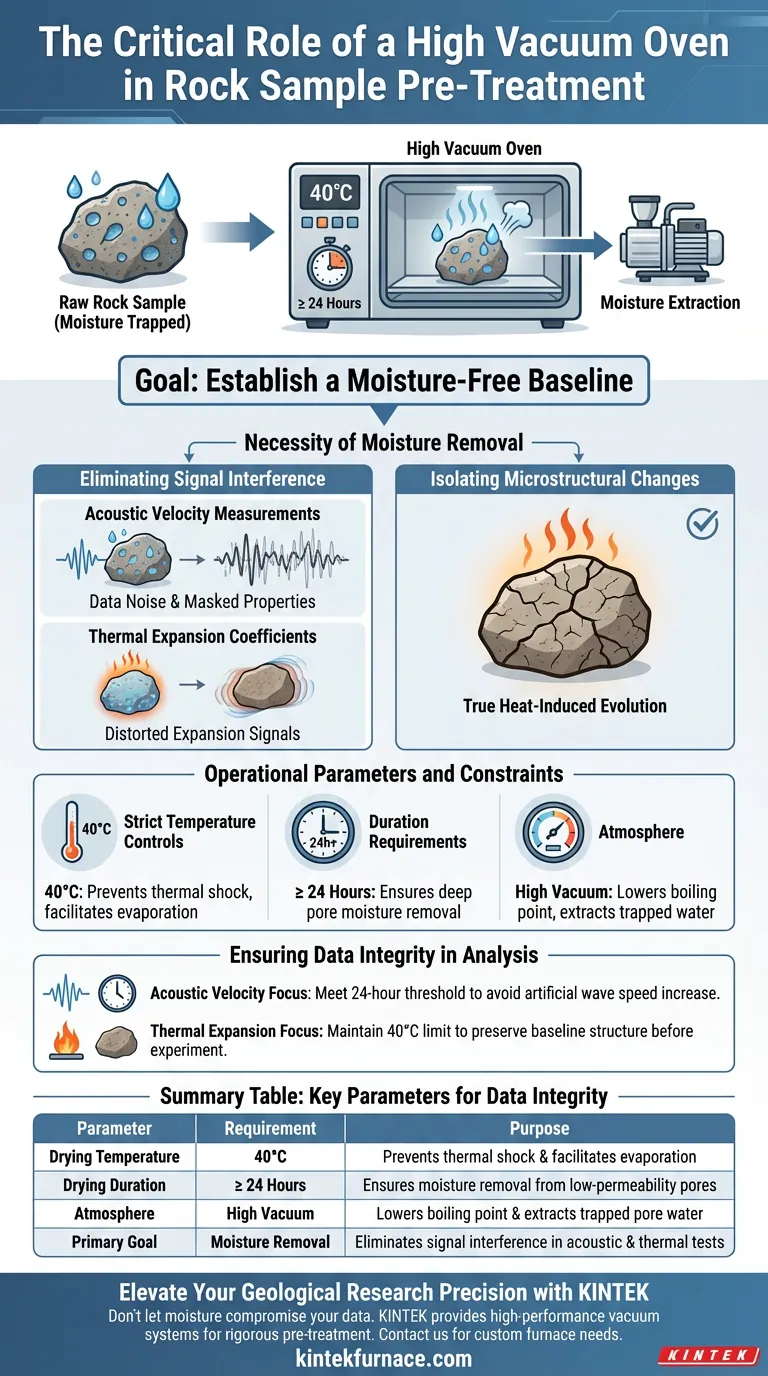

A função crítica de uma estufa de alto vácuo no pré-tratamento de amostras de rocha é estabelecer uma linha de base livre de umidade, secando as amostras a 40°C por um mínimo de 24 horas. Este rigoroso processo de secagem é necessário para eliminar a água dos poros, que atua como uma variável de confusão significativa na medição de propriedades físicas.

Ao remover efetivamente a umidade, a secagem em alto vácuo garante que quaisquer mudanças subsequentes nos dados físicos sejam estritamente atribuídas à evolução microestrutural induzida pelo calor, em vez de anomalias relacionadas à umidade.

A Necessidade de Remoção de Umidade

Eliminando Interferência de Sinal

A água aprisionada nos poros da rocha altera drasticamente a forma como os sinais físicos interagem com a amostra. Especificamente, a umidade afeta medições de velocidade acústica, criando ruído nos dados que mascara as verdadeiras propriedades da estrutura seca da rocha.

Da mesma forma, a presença de água distorce coeficientes de expansão térmica. Sem remoção, a expansão da água durante o aquecimento se misturaria com a expansão da rocha, tornando impossível distinguir entre os dois.

Isolando Mudanças Microestruturais

O objetivo final do monitoramento é observar como a microestrutura da rocha evolui sob estresse térmico. Se a umidade permanecer, ela introduz pressão hidráulica e interações químicas que confundem os resultados.

A secagem em alto vácuo isola as variáveis. Ela garante que quaisquer mudanças nas propriedades físicas registradas durante os testes sejam o resultado direto da evolução microestrutural induzida pelo calor.

Parâmetros Operacionais e Restrições

Controles Rigorosos de Temperatura

O processo exige uma temperatura de secagem de 40°C.

Esta temperatura específica é escolhida para ser alta o suficiente para facilitar a evaporação sob vácuo, mas baixa o suficiente para evitar choque térmico ou microfissuras prematuras antes do início do teste real.

Requisitos de Duração

O protocolo requer uma duração de pelo menos 24 horas.

Este prazo estendido é crucial para garantir que a umidade seja evacuada de poros profundos e de baixa permeabilidade, garantindo que a amostra esteja completamente seca e não apenas seca na superfície.

Garantindo a Integridade dos Dados na Análise

Para obter um monitoramento microestrutural preciso, aplique os seguintes princípios com base em seus objetivos específicos:

- Se seu foco principal for Velocidade Acústica: Garanta que o limite de secagem de 24 horas seja cumprido para evitar que a água dos poros aumente artificialmente as leituras de velocidade de onda.

- Se seu foco principal for Expansão Térmica: Mantenha o limite rigoroso de 40°C durante o pré-tratamento para garantir que a estrutura de linha de base não seja alterada termicamente antes do início do experimento.

Uma fase de pré-tratamento disciplinada é a única maneira de garantir que seus dados reflitam a verdadeira evolução física da rocha.

Tabela Resumo:

| Parâmetro | Requisito | Propósito para Integridade dos Dados |

|---|---|---|

| Temperatura de Secagem | 40°C | Previne choque térmico enquanto facilita a evaporação |

| Duração da Secagem | ≥ 24 Horas | Garante a remoção de umidade de poros de baixa permeabilidade |

| Atmosfera | Alto Vácuo | Reduz o ponto de ebulição e extrai água dos poros aprisionada |

| Objetivo Principal | Remoção de Umidade | Elimina interferência de sinal em testes acústicos e térmicos |

Eleve a Precisão de sua Pesquisa Geológica com a KINTEK

Não deixe que anomalias relacionadas à umidade comprometam seus dados microestruturais. A KINTEK fornece sistemas de vácuo de alto desempenho projetados para atender às rigorosas demandas do pré-tratamento de amostras de rocha. Apoiados por P&D especializado e fabricação de precisão, oferecemos uma gama de sistemas a Vácuo, Mufla, Tubo e CVD que são totalmente personalizáveis para suas necessidades exclusivas de laboratório.

Garanta que seus dados reflitam a verdadeira evolução física de seus materiais. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados e veja como nossas soluções avançadas de aquecimento podem otimizar seu fluxo de trabalho analítico.

Guia Visual

Referências

- Luke Griffiths, H. Albert Gilg. Thermal Stressing of Volcanic Rock: Microcracking and Crack Closure Monitored Through Acoustic Emission, Ultrasonic Velocity, and Thermal Expansion. DOI: 10.1029/2023jb027766

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a função de uma câmara de vácuo durante o processo de colagem TLP? Obter Juntas de Alta Pureza e Livres de Defeitos

- Qual é o objetivo da secagem a vácuo em eletrólitos de NaF–Na3AlF6? Garanta o Desempenho de Sal Fundido de Alta Pureza

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como o ambiente de vácuo nesses fornos melhora a qualidade do metal? Alcance Pureza e Resistência Superiores

- Qual é o valor técnico de usar um forno de alto vácuo para revestimentos de CrSiN-Y? Isolar a Estabilidade Térmica Perfeitamente

- Por que um forno a vácuo é ideal para aplicações que exigem alta pureza e limpeza? Garanta resultados livres de contaminação

- Quais são alguns usos industriais comuns dos fornos a vácuo? Aprimore a Qualidade e o Desempenho do Material

- Como um forno de secagem a vácuo proporciona um desempenho superior para TiO2/LDH? Otimize as propriedades do seu material compósito