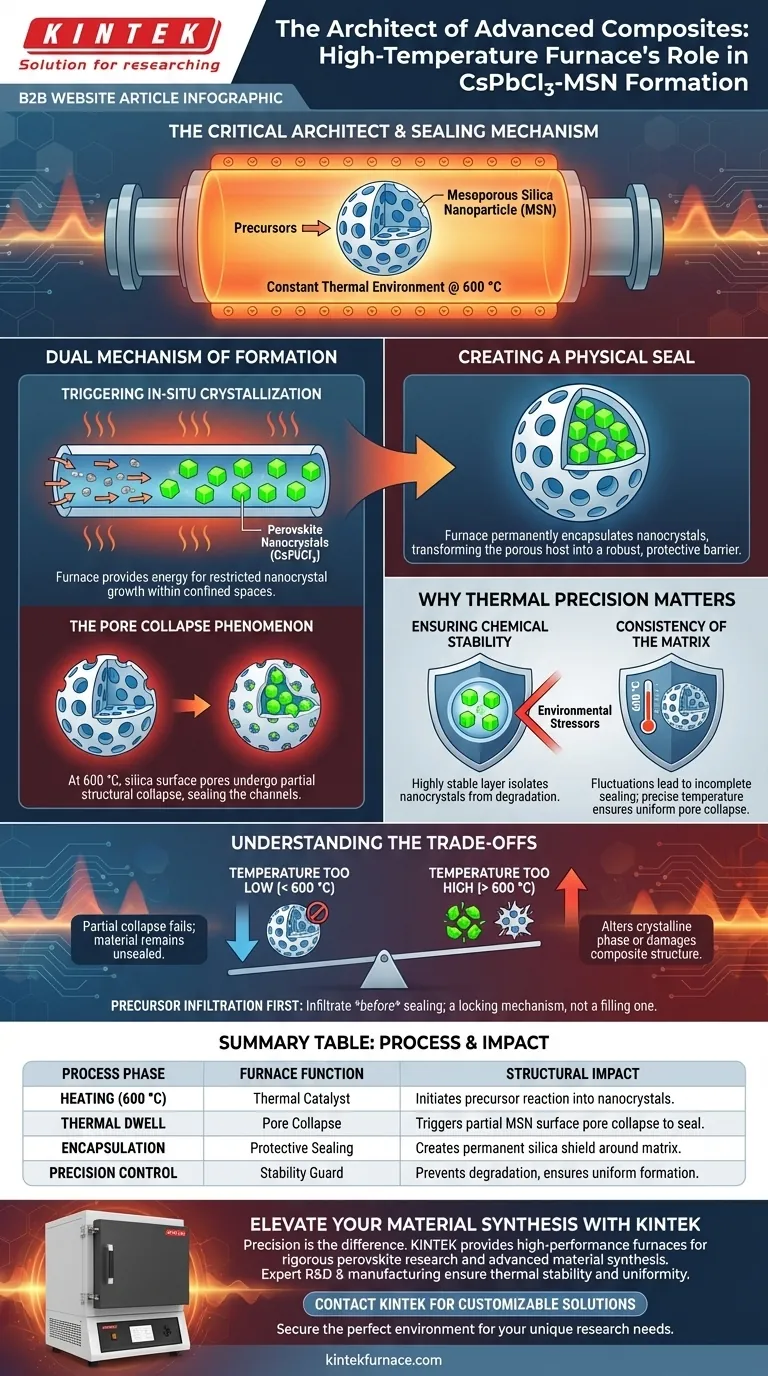

O forno de alta temperatura atua como o arquiteto crítico para síntese e contenção. Especificamente, para compósitos de CsPbCl3-MSN, o forno mantém um ambiente térmico constante a 600 °C. Essa temperatura específica desencadeia a reação química dos precursores para formar nanocristais, ao mesmo tempo que altera a estrutura física do hospedeiro de sílica para fixar esses cristais no lugar.

Ponto Principal O forno funciona mais do que apenas como uma fonte de calor; é um mecanismo de selagem. Ao manter o material a 600 °C, ele força os poros superficiais das Nanopartículas de Sílica Mesoporosa (MSN) a colapsarem parcialmente, aprisionando fisicamente os nanocristais de perovskita recém-formados dentro de um escudo de sílica permanente e protetor.

O Mecanismo Duplo de Formação

O papel do forno neste processo é duplo. Ele orquestra uma transformação química e uma mudança estrutural física simultaneamente.

Desencadeando a Cristalização In-Situ

O processo começa com precursores já infiltrados nos canais mesoporosos da sílica.

O forno fornece a energia necessária para iniciar a reação entre esses precursores. Como isso acontece dentro do espaço confinado dos canais de sílica, o crescimento do CsPbCl3 é restrito, resultando na formação de nanocristais.

O Fenômeno do Colapso de Poros

A função mais distinta desta etapa de aquecimento é seu efeito nas próprias Nanopartículas de Sílica Mesoporosa (MSN).

A 600 °C, a estrutura da sílica atinge um ponto de transição crítico. Os poros superficiais, que anteriormente estavam abertos para permitir a entrada de precursores, sofrem um colapso estrutural parcial.

Criando uma Selagem Física

Este colapso efetivamente fecha as "portas" dos canais mesoporosos.

Ao selar os poros superficiais, o forno garante que os nanocristais de perovskita gerados sejam encapsulados permanentemente dentro da matriz de sílica. Isso transforma o hospedeiro poroso em uma barreira robusta e protetora.

Por Que a Precisão Térmica Importa

O sucesso deste material composto depende fortemente do ambiente térmico específico fornecido pelo forno de tubo ou cadinho.

Garantindo a Estabilidade Química

Nanocristais de perovskita (CsPbCl3) podem ser sensíveis a fatores ambientais.

O processo de encapsulamento, impulsionado pelo calor do forno, cria uma camada protetora altamente estável. Este escudo isola os nanocristais de estressores externos que poderiam degradá-los.

Consistência da Matriz

A referência enfatiza um "ambiente térmico constante". Flutuações durante esta fase podem levar a um colapso irregular dos poros.

Se a temperatura não for mantida precisamente a 600 °C, o processo de selagem pode ser incompleto, deixando os nanocristais expostos e vulneráveis.

Compreendendo os Compromissos

Embora o tratamento de alta temperatura seja essencial para a estabilidade, ele introduz restrições específicas que devem ser gerenciadas.

A Janela Estreita de Temperatura

O processo depende de um equilíbrio específico a 600 °C.

Se a temperatura for muito baixa, o colapso parcial dos poros da MSN pode não ocorrer, falhando em selar o material. Inversamente, temperaturas significativamente acima dessa faixa podem alterar a fase cristalina da perovskita ou danificar a estrutura do compósito.

Dependência da Infiltração de Precursores

A etapa do forno é um mecanismo de "travamento", não um mecanismo de "preenchimento".

Os precursores devem ser infiltrados com sucesso nos canais *antes* que o forno atinja a temperatura crítica de selagem. Uma vez que os poros colapsam, nenhum material adicional pode ser adicionado à matriz interna.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia da formação de CsPbCl3-MSN, alinhe seu processamento térmico com seus objetivos específicos:

- Se seu foco principal é a estabilidade máxima: Garanta que o forno mantenha um perfil rigoroso de 600 °C para garantir o colapso completo dos poros e o encapsulamento eficaz.

- Se seu foco principal é a qualidade do cristal: Verifique se a reação "in-situ" tem tempo suficiente para ser concluída dentro dos canais antes do início do ciclo de resfriamento.

O controle térmico preciso durante esta etapa transforma efetivamente o hospedeiro de sílica em um cofre permanente para os nanocristais de perovskita.

Tabela Resumo:

| Fase do Processo | Função do Forno | Impacto Estrutural |

|---|---|---|

| Aquecimento (600 °C) | Catalisador Térmico | Inicia a reação química dos precursores em nanocristais |

| Permanência Térmica | Colapso de Poros | Desencadeia o colapso parcial dos poros superficiais da MSN para selar os canais |

| Encapsulamento | Selagem Protetora | Cria um escudo de sílica permanente ao redor da matriz de perovskita |

| Controle de Precisão | Guarda de Estabilidade | Previne a degradação de fase e garante a formação uniforme do compósito |

Eleve a Síntese de Seus Materiais com a KINTEK

A precisão é a diferença entre um compósito bem-sucedido e um experimento falho. A KINTEK fornece fornos de alta performance Muffle, Tubo, Rotativo e a Vácuo projetados para as exigências rigorosas da pesquisa de perovskita e síntese de materiais avançados. Apoiados por P&D e fabricação especializados, nossos sistemas oferecem a estabilidade e uniformidade térmica necessárias para processos críticos como colapso de poros e cristalização in-situ.

Pronto para otimizar o processamento térmico do seu laboratório? Entre em contato com a KINTEK hoje mesmo para uma solução personalizável e garanta o ambiente perfeito para suas necessidades de pesquisa exclusivas.

Guia Visual

Referências

- Jiaze Wu, Kai Huang. Generative Synthesis of Highly Stable Perovskite Nanocrystals via Mesoporous Silica for Full‐Spectrum White LED. DOI: 10.1002/smll.202507240

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como operar um forno tubular? Um guia de 5 fases para resultados seguros e repetíveis

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera