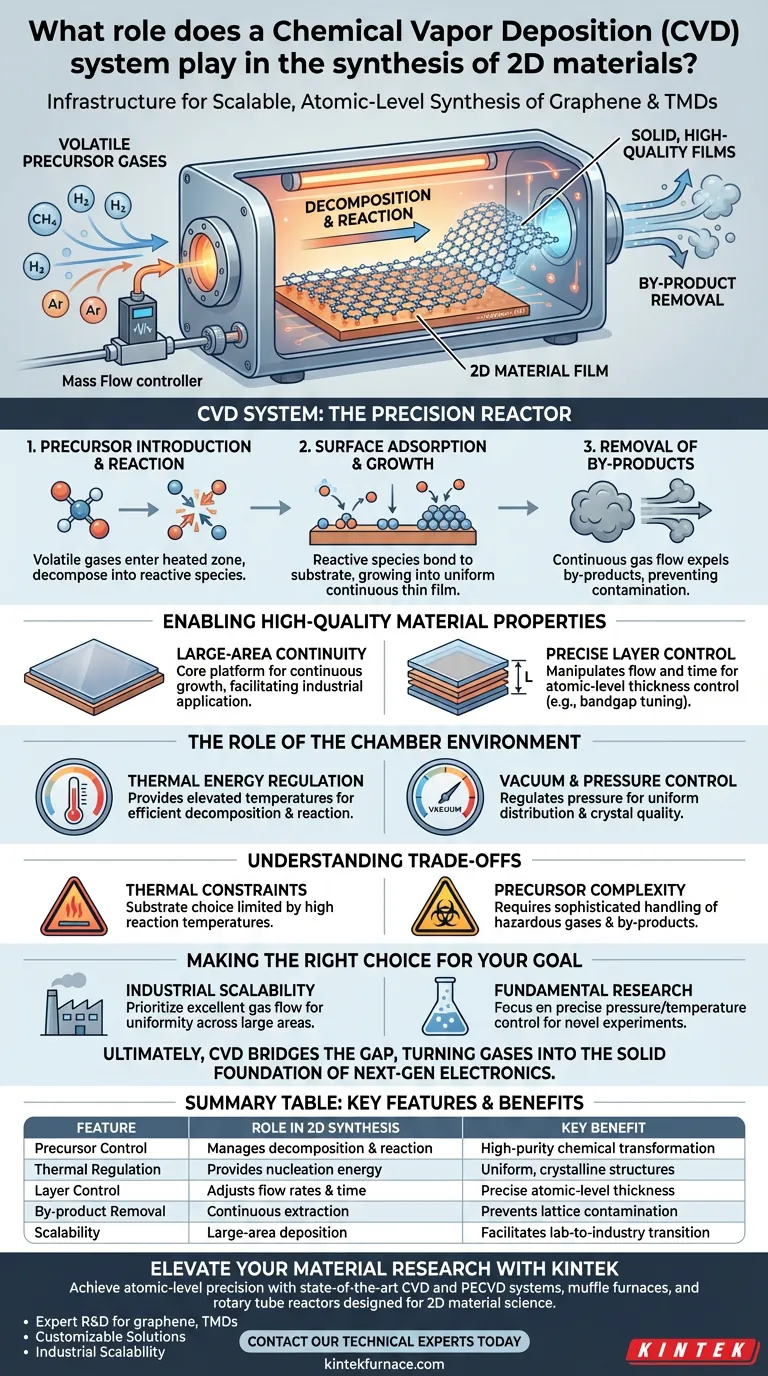

Um sistema de Deposição Química em Fase Vapor (CVD) serve como a infraestrutura principal para a síntese escalável de materiais 2D. Ele funciona criando um ambiente de alta temperatura e precisamente controlado onde gases precursores voláteis reagem quimicamente para depositar filmes sólidos de alta qualidade — como grafeno ou di-haletos de metais de transição — em um substrato alvo.

O sistema CVD não é meramente uma ferramenta de revestimento; é um reator de precisão que transforma moléculas em fase gasosa em materiais em estado sólido. É o padrão da indústria para alcançar crescimento contínuo em larga área, mantendo o controle em nível atômico sobre a espessura da camada.

O Mecanismo de Deposição

Para entender o papel do sistema CVD, você deve entender a transformação que ele orquestra. O sistema gerencia a transição complexa de um precursor gasoso para uma estrutura cristalina 2D sólida.

Introdução e Reação do Precursor

O processo começa com a introdução de gases precursores voláteis na câmara de reação do sistema.

O sistema não pulveriza simplesmente esses gases; ele facilita uma reação química. À medida que os gases entram na zona aquecida, eles sofrem decomposição ou reação química, muitas vezes se quebrando em monômeros reativos ou espécies intermediárias.

Adsorção e Crescimento da Superfície

Assim que os precursores reagem na fase gasosa ou atingem a superfície do substrato, eles se adsorvem no material.

É aqui que ocorre a "síntese" real. As espécies reativas se ligam ao substrato, nucleando e crescendo em um filme fino contínuo. Isso garante que o material crie um revestimento uniforme em todas as superfícies expostas, em vez de uma deposição por linha de visão.

Remoção de Subprodutos

Uma função crítica do sistema CVD é o gerenciamento de resíduos durante a síntese.

À medida que o filme sólido se forma, subprodutos químicos voláteis são gerados. O sistema utiliza um fluxo de gás contínuo para expelir esses subprodutos da câmara, evitando que impurezas contaminem a rede 2D recém-formada.

Possibilitando Propriedades de Materiais de Alta Qualidade

O sistema CVD é especificamente valorizado na síntese de materiais 2D porque aborda as limitações de outros métodos (como a esfoliação mecânica).

Alcançando Continuidade em Larga Área

A referência principal destaca que o CVD é a plataforma central para crescimento contínuo.

Ao contrário de métodos que produzem flocos pequenos e isolados, um sistema CVD pode sintetizar materiais em grandes áreas de superfície. Isso é essencial para mover materiais 2D do laboratório para aplicações industriais.

Controle Preciso de Camadas

O sistema permite controle rigoroso sobre a espessura do material depositado.

Manipulando a taxa de fluxo dos precursores e o tempo de reação, o sistema pode alcançar a síntese "controlada por camadas". Isso permite que os pesquisadores visem propriedades específicas do material que dependem do número de camadas atômicas (por exemplo, mudanças de bandgap em semicondutores).

O Papel do Ambiente da Câmara

O papel de "hardware" do sistema CVD é manter parâmetros ambientais rigorosos.

Regulação de Energia Térmica

O sistema fornece as altas temperaturas necessárias para impulsionar as reações químicas.

Seja decompondo um dímero ou ativando uma reação de superfície, o ambiente térmico é o catalisador. O sistema mantém esse calor para garantir que a reação prossiga de forma eficiente e uniforme em todo o substrato.

Controle de Vácuo e Pressão

A maioria dos processos CVD opera dentro de uma faixa de pressão específica, de atmosférica a alto vácuo.

O sistema regula essa pressão para controlar o caminho livre médio das moléculas de gás. Isso garante a distribuição uniforme do gás precursor e ajuda a determinar a qualidade cristalina do filme final.

Entendendo os Compromissos

Embora o CVD seja o padrão para síntese 2D de alta qualidade, ele introduz complexidades específicas que devem ser gerenciadas.

Restrições Térmicas em Substratos

Como o processo depende de altas temperaturas para decompor precursores, a escolha do substrato é limitada. Você não pode depositar facilmente em materiais sensíveis à temperatura (como certos plásticos) sem degradar o objeto alvo.

Complexidade do Precursor

O processo depende de precursores químicos voláteis e frequentemente perigosos. O manuseio destes requer sistemas de segurança sofisticados e lavadores para gerenciar os subprodutos tóxicos exauridos da câmara.

Fazendo a Escolha Certa para o Seu Objetivo

O sistema CVD é uma ferramenta versátil, mas sua aplicação depende do seu objetivo final específico para o material 2D.

- Se o seu foco principal é Escalabilidade Industrial: Priorize um sistema com excelente dinâmica de fluxo de gás para garantir uniformidade em substratos de grande área.

- Se o seu foco principal é Pesquisa Fundamental: Concentre-se em um sistema com controles precisos de pressão e temperatura para experimentar com espessura de camada e novas composições de materiais.

Em última análise, o sistema CVD preenche a lacuna entre a química teórica e a aplicação física, transformando gases voláteis na base sólida da eletrônica de próxima geração.

Tabela Resumo:

| Recurso | Papel na Síntese 2D | Benefício Chave |

|---|---|---|

| Controle de Precursor | Gerencia a decomposição e reação do gás | Garante transformação química de alta pureza |

| Regulação Térmica | Fornece energia para nucleação do filme | Alcança estruturas cristalinas uniformes |

| Controle de Camada | Ajusta taxas de fluxo e tempo de reação | Permite espessura precisa em nível atômico |

| Remoção de Subprodutos | Extração contínua de fluxo de gás | Previne contaminação da rede 2D |

| Escalabilidade | Deposição em substrato de grande área | Facilita a transição do laboratório para a indústria |

Eleve Sua Pesquisa de Materiais com a KINTEK

Pronto para alcançar precisão em nível atômico em sua síntese? A KINTEK fornece sistemas de ponta de CVD e PECVD, fornos mufla e reatores tubulares rotativos projetados especificamente para as demandas rigorosas da ciência de materiais 2D.

Por que escolher a KINTEK?

- P&D Especializado: Sistemas projetados para grafeno, TMDs e nanotubos de carbono.

- Soluções Personalizáveis: Configurações de vácuo e térmicas adaptadas às suas necessidades de pesquisa exclusivas.

- Escalabilidade Industrial: Fabricação de alto desempenho para preencher a lacuna do laboratório à produção.

Dê o próximo passo na eletrônica de próxima geração — entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Referências

- Yixin Chen, Nan Zhang. Advance in additive manufacturing of 2D materials at the atomic and close-to-atomic scale. DOI: 10.1038/s41699-024-00456-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o intervalo de pressão e a capacidade de vácuo dos sistemas CVD? Otimize o Crescimento de Seus Materiais com Controle Preciso

- O que é Deposição Química a Vapor (CVD) e onde é comumente usada? Aplicações e Benefícios Chave

- Quais são as técnicas de deposição de vapor? PVD vs. CVD para revestimentos de filme fino superiores

- Como o cloreto de sódio (NaCl) funciona como promotor de crescimento para WS2 CVD? Domine a Morfologia de Nanocamadas

- Quais são as vantagens do TMGa em MOCVD de óxido de gálio beta? Atingir altas taxas de crescimento e escalabilidade industrial

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Quais materiais avançados e aplicações utilizam CVD em eletrônica? Desbloqueie a Eletrônica de Próxima Geração com CVD de Precisão

- Como funciona o método de Deposição Química a Vapor? Alcance Revestimento de Precisão em Nível Atômico