Na indústria automotiva, os fornos a vácuo são essenciais para a fabricação de componentes metálicos de alto desempenho. Eles são usados para realizar processos críticos de tratamento térmico em peças como engrenagens, componentes de motor, rolamentos e eixos. Este aquecimento e resfriamento controlados sob vácuo aprimoram propriedades do material como dureza, resistência e resistência ao desgaste, que são vitais para a durabilidade e eficiência dos veículos modernos.

A função central de um forno a vácuo no setor automotivo é fornecer um ambiente termicamente processado, perfeitamente controlado e isento de oxigênio. Isso evita a oxidação superficial e a contaminação, resultando em componentes mais fortes, mais confiáveis e de maior precisão do que os obtidos com fornos de atmosfera convencional.

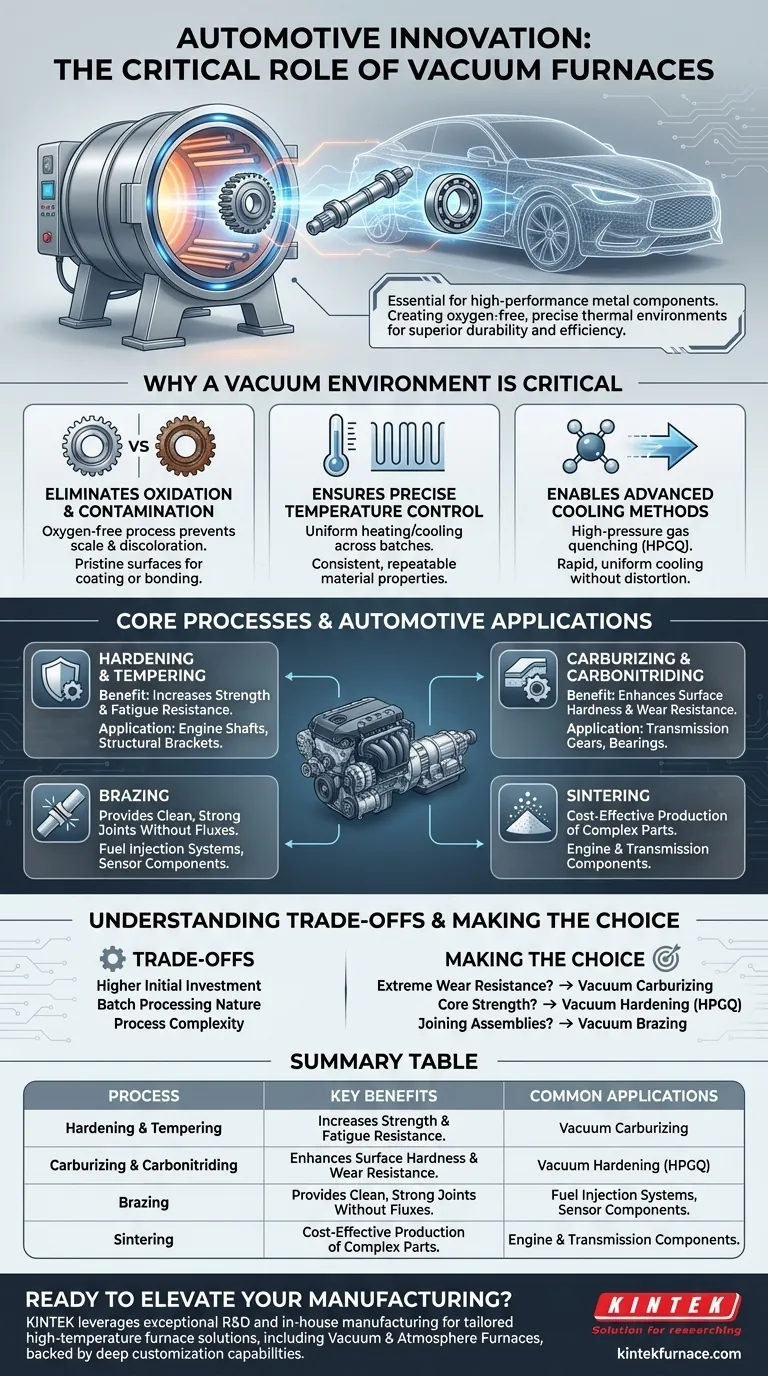

Por que o Ambiente a Vácuo é Crítico

O "vácuo" em um forno a vácuo não é apenas um detalhe; é a chave para alcançar propriedades metalúrgicas superiores. Ao remover o ar e outros gases, o processo ganha vantagens significativas.

Eliminação de Oxidação e Contaminação

Aquecer o metal a altas temperaturas na presença de oxigênio causa formação de carepa e descoloração, o que pode comprometer a integridade superficial e as dimensões. Um ambiente a vácuo elimina essa oxidação, resultando em peças limpas e brilhantes que geralmente não requerem limpeza secundária.

Essa limpeza é crítica para peças que exigem uma superfície imaculada para processos subsequentes, como revestimento ou ligação.

Garantia de Controle Preciso de Temperatura

Os fornos a vácuo oferecem uma distribuição de temperatura excepcionalmente uniforme. Isso garante que o componente inteiro, ou lote de componentes, experimente o mesmo ciclo térmico exato do início ao fim.

Essa precisão é vital para atingir propriedades de material consistentes e repetíveis, reduzindo a variação entre peças e as taxas de sucata.

Viabilização de Métodos de Resfriamento Avançados

Após o aquecimento, as peças devem ser resfriadas (temperadas) a uma taxa específica para fixar a dureza desejada. Os fornos a vácuo geralmente utilizam têmpera por gás de alta pressão (HPGQ) com gases inertes como nitrogênio ou argônio.

Este método proporciona um resfriamento rápido e uniforme sem a distorção e as preocupações ambientais associadas à têmpera tradicional em óleo.

Processos Principais e Suas Aplicações

A fabricação automotiva aproveita vários processos chave realizados dentro de fornos a vácuo, cada um adaptado a um resultado e tipo de componente específicos.

Cementação (Endurecimento) e Revenimento

Este é o tratamento térmico mais comum para melhorar a resistência à fadiga e a resistência de componentes submetidos a estresse elevado. Peças como eixos de motor e suportes estruturais são aquecidas e, em seguida, resfriadas rapidamente para criar uma estrutura interna dura e resistente.

Cementação e Carbonitretação

Estes são processos de modificação de superfície onde o carbono (e o nitrogênio na carbonitretação) é difundido na superfície das peças de aço em altas temperaturas. Isso cria uma camada externa extremamente dura e resistente ao desgaste, mantendo um núcleo mais macio e resistente.

Essa propriedade dupla é ideal para componentes de alto desgaste, como engrenagens de transmissão, garantindo que possam suportar o atrito constante sem se tornarem quebradiços.

Brasagem

A brasagem a vácuo é um processo de união de alta pureza usado para ligar peças metálicas usando um metal de adição (liga de solda). No vácuo, o metal de adição flui de forma limpa e uniforme na junta sem a necessidade de fluxos corrosivos.

Isso é usado para criar conjuntos complexos, como unir metais dissimilares em sistemas de injeção de combustível ou componentes de sensores, garantindo uma união forte e à prova de vazamentos.

Sinterização

A sinterização é o processo de pegar pós metálicos compactados e aquecê-los em um forno a vácuo para ligar as partículas em uma peça sólida, com forma próxima da final. Este é um método econômico para produzir componentes complexos usados em motores e transmissões.

Compreendendo as Compensações

Embora poderosa, a tecnologia de forno a vácuo envolve considerações específicas que a tornam ideal para algumas aplicações, mas menos para outras.

Maior Investimento Inicial

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos de atmosfera tradicionais. Seus sistemas de controle avançados, bombas de vácuo e construção robusta da câmara contribuem para um custo inicial mais alto.

Natureza de Processamento em Lote

A maioria dos fornos a vácuo opera em lotes. Embora os tempos de ciclo individuais possam ser rápidos, essa natureza em lote difere do fluxo contínuo de algumas operações de tratamento térmico de grande escala e menor precisão.

Complexidade do Processo

Operar um forno a vácuo requer um nível mais alto de conhecimento técnico. Parâmetros do processo, como nível de vácuo, rampas de temperatura e pressão de têmpera de gás, devem ser controlados com precisão para alcançar o resultado metalúrgico desejado.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um processo específico de forno a vácuo é impulsionada pelos requisitos de desempenho do componente final.

- Se o seu foco principal é resistência extrema ao desgaste para peças como engrenagens: A cementação a vácuo é o processo ideal para criar uma camada dura e um núcleo resistente.

- Se o seu foco principal é melhorar a resistência do núcleo de peças de alto estresse, como eixos: O endurecimento a vácuo com têmpera por gás de alta pressão proporciona resistência superior e minimiza a distorção.

- Se o seu foco principal é unir conjuntos complexos ou de metais dissimilares: A brasagem a vácuo fornece uniões limpas, fortes e isentas de fluxo, vitais para sistemas de fluidos e gases.

Em última análise, os fornos a vácuo capacitam os engenheiros a projetar e fabricar peças automotivas que são mais leves, mais fortes e mais confiáveis do que nunca.

Tabela de Resumo:

| Processo | Principais Benefícios | Aplicações Automotivas Comuns |

|---|---|---|

| Cementação & Revenimento | Aumenta a resistência e a resistência à fadiga | Eixos de motor, suportes estruturais |

| Cementação & Carbonitretação | Melhora a dureza superficial e a resistência ao desgaste | Engrenagens de transmissão, rolamentos |

| Brasagem | Fornece juntas limpas e fortes sem fluxos | Sistemas de injeção de combustível, componentes de sensores |

| Sinterização | Permite a produção econômica de peças complexas | Componentes de motor e transmissão |

Pronto para elevar sua fabricação automotiva com soluções avançadas de forno a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a laboratórios diversos soluções de fornos de alta temperatura personalizadas. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você está endurecendo engrenagens ou brasando conjuntos complexos, nossa experiência garante desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que a Sinterização por Plasma de Faísca (SPS) é ideal para cerâmicas de Ti2AlN? Alcançando 99,2% de Pureza e Densidade Máxima

- Por que um forno de secagem a vácuo de laboratório é necessário para eletrodos SPC-Fe? Garanta a viabilidade eletroquímica

- Qual é a temperatura da brasagem a vácuo? Obtenha Juntas Fortes e Livres de Fluxo em um Ambiente Controlado

- Quais são os benefícios de economia de espaço de um forno a vácuo vertical? Maximize a Eficiência em Laboratórios Compactos

- Como um forno de alta temperatura a vácuo garante a estabilidade estrutural? Desbloqueie a Síntese Precisa de Carbono Poroso em Camadas

- Por que um forno de secagem a vácuo de alta temperatura é necessário para carbono duro? Proteja a integridade do seu material

- Que tipos de bombas são usadas para brasagem a vácuo? Domine o Sistema em Estágios para Brasagem de Alta Pureza

- Qual é a função principal do recozimento em forno a vácuo para nanopós de ZnS? Alcançar desempenho cerâmico de alta pureza