Na fabricação moderna de eletrônicos, os fornos a vácuo são ferramentas críticas usadas para processos térmicos altamente controlados. Eles são essenciais para a criação de materiais de desempenho especial, processamento de wafers semicondutores e sinterização de componentes complexos como capacitores cerâmicos multicamadas (MLCCs) e circuitos integrados.

O papel fundamental de um forno a vácuo não é apenas aquecer materiais, mas fazê-lo em um ambiente ultralimpo. Ao remover o ar e outros gases reativos, esses fornos evitam a contaminação e reações químicas indesejadas que, de outra forma, degradariam o desempenho e a confiabilidade de componentes eletrônicos sensíveis.

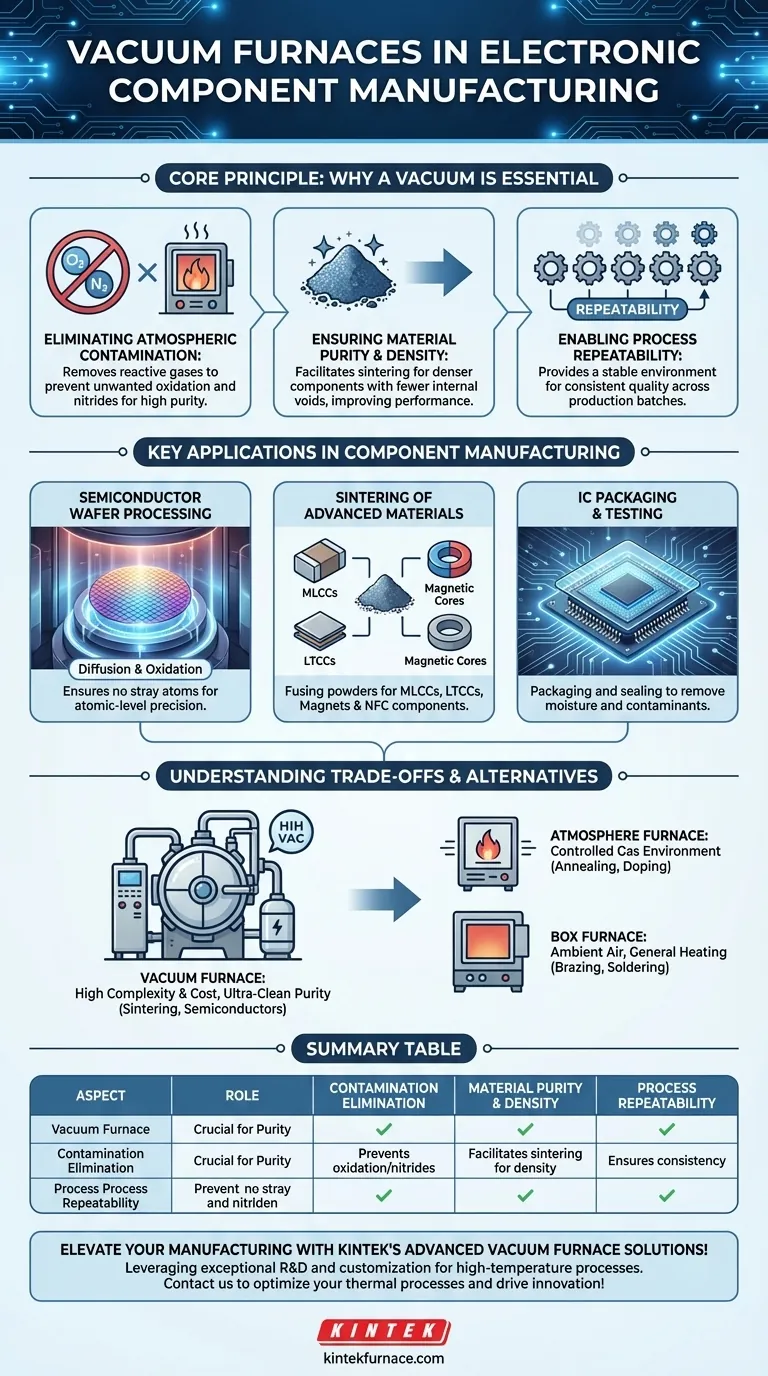

O Princípio Central: Por Que um Vácuo é Essencial

A principal vantagem de um forno a vácuo é a sua capacidade de controlar com precisão a atmosfera de processamento. Esse controle é fundamental para alcançar a pureza e a integridade estrutural exigidas em eletrônicos de alto desempenho.

Eliminação da Contaminação Atmosférica

Nas altas temperaturas necessárias para a fabricação, os materiais podem reagir facilmente com os gases presentes no ar, principalmente oxigênio e nitrogênio. Um vácuo remove esses elementos reativos, criando um ambiente quase perfeitamente limpo.

Isso evita a formação de óxidos ou nitretos não intencionais na superfície do material, o que pode alterar drasticamente suas propriedades elétricas.

Garantindo Pureza e Densidade do Material

Processos como a sinterização envolvem a fusão de materiais em pó sob calor para formar um objeto sólido. No vácuo, os gases aprisionados são retirados de entre as partículas do pó.

Isso permite a criação de componentes mais densos e fortes, com menos vazios internos, levando a um desempenho mecânico e elétrico superior em peças como núcleos cerâmicos e materiais magnéticos.

Possibilitando a Repetibilidade do Processo

Ao remover a variável da composição atmosférica, os fornos a vácuo fornecem um ambiente de processamento excepcionalmente estável e repetível. Cada lote de produção pode ser submetido exatamente às mesmas condições, garantindo qualidade e desempenho consistentes em milhões de componentes.

Aplicações Chave na Fabricação de Componentes

Fornos a vácuo não são usados para todos os processos de aquecimento, mas são indispensáveis para as etapas mais sensíveis e exigentes, onde a integridade do material é primordial.

Processamento de Wafers Semicondutores

A criação de microchips envolve a deposição e modificação de materiais em nível atômico. Os fornos a vácuo são usados para etapas críticas como difusão (introdução de dopantes no wafer de silício) e oxidação (crescimento de uma camada pura e fina de dióxido de silício).

A realização dessas tarefas no vácuo garante que nenhum átomo estranho do ar seja incorporado ao semicondutor, o que criaria defeitos fatais.

Sinterização de Materiais Avançados

Muitos componentes eletrônicos vitais são feitos de pós cerâmicos ou metálicos. Fornos de sinterização a vácuo são usados para a desaglomeração, pré-sinterização e sinterização final de materiais para:

- Capacitores Cerâmicos Multicamadas (MLCCs)

- Cerâmicas Co-sinterizadas de Baixa Temperatura (LTCCs)

- Materiais Magnéticos e componentes NFC

Este processo cria a forma final e densa do componente, protegendo sua delicada composição material.

Embalagem e Teste de Circuito Integrado (CI)

Após a fabricação de um chip, ele deve ser embalado para protegê-lo e conectá-lo ao mundo exterior. Certas etapas de embalagem e vedação são realizadas no vácuo para remover qualquer umidade ou contaminante que possa causar corrosão ou falha posterior na vida útil do produto.

Entendendo as Trocas e Alternativas

Embora poderosos, um forno a vácuo nem sempre é a ferramenta certa ou única para o processamento térmico em eletrônicos. Entender as alternativas esclarece seu papel específico.

O Custo e a Complexidade do Vácuo

Fornos a vácuo são significativamente mais complexos e caros do que seus equivalentes atmosféricos. Eles exigem bombas de vácuo robustas, vedações precisas e ciclos de processo mais longos para evacuar a câmara, tornando-os menos eficientes para tarefas simples de aquecimento.

Quando um Forno de Atmosfera é Usado

Às vezes, um processo requer um gás específico, e não a ausência dele. Fornos de atmosfera são usados para criar um ambiente controlado de gases inertes (como argônio ou nitrogênio) ou gases reativos para processos como dopagem controlada ou recozimento de materiais semicondutores.

O Papel dos Fornos de Caixa Mais Simples

Para muitas aplicações de propósito geral, um simples forno de caixa que opera em ar ambiente é suficiente. Processos como brasagem (união de metais), soldagem por refluxo e tratamento térmico básico para aumentar a durabilidade geralmente não exigem a pureza de um ambiente a vácuo e podem ser feitos de forma mais econômica sem ele.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de processamento térmico correta depende inteiramente dos requisitos do material e do resultado desejado para o componente.

- Se seu foco principal é a pureza do material e a precisão em nível atômico: Um forno a vácuo é inegociável para tarefas como difusão de semicondutores e crescimento de camadas de óxido puro.

- Se seu foco principal é criar peças densas e de alto desempenho a partir de pós: A sinterização a vácuo é o padrão da indústria para a produção de MLCCs, ímãs e cerâmicas avançadas confiáveis.

- Se seu foco principal é união mecânica ou tratamento térmico geral: Um forno de caixa ou de atmosfera mais simples e econômico é frequentemente a escolha mais prática para processos como brasagem e soldagem.

Em última análise, dominar o ambiente térmico é fundamental para o sucesso da fabricação de componentes eletrônicos de alto desempenho.

Tabela de Resumo:

| Aspecto | Papel na Fabricação de Eletrônicos |

|---|---|

| Eliminação de Contaminação | Remove gases reativos para prevenir oxidação e nitretos, garantindo alta pureza do material. |

| Pureza e Densidade do Material | Facilita a sinterização para componentes mais densos com menos vazios, melhorando o desempenho elétrico. |

| Repetibilidade do Processo | Fornece ambiente de vácuo estável para qualidade consistente entre lotes de produção. |

| Aplicações Chave | Usado no processamento de wafers semicondutores, sinterização de MLCCs e embalagem de CIs para confiabilidade. |

Eleve sua fabricação de componentes eletrônicos com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos de Mufla, Tubo, Rotativo, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a pureza, a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos térmicos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material