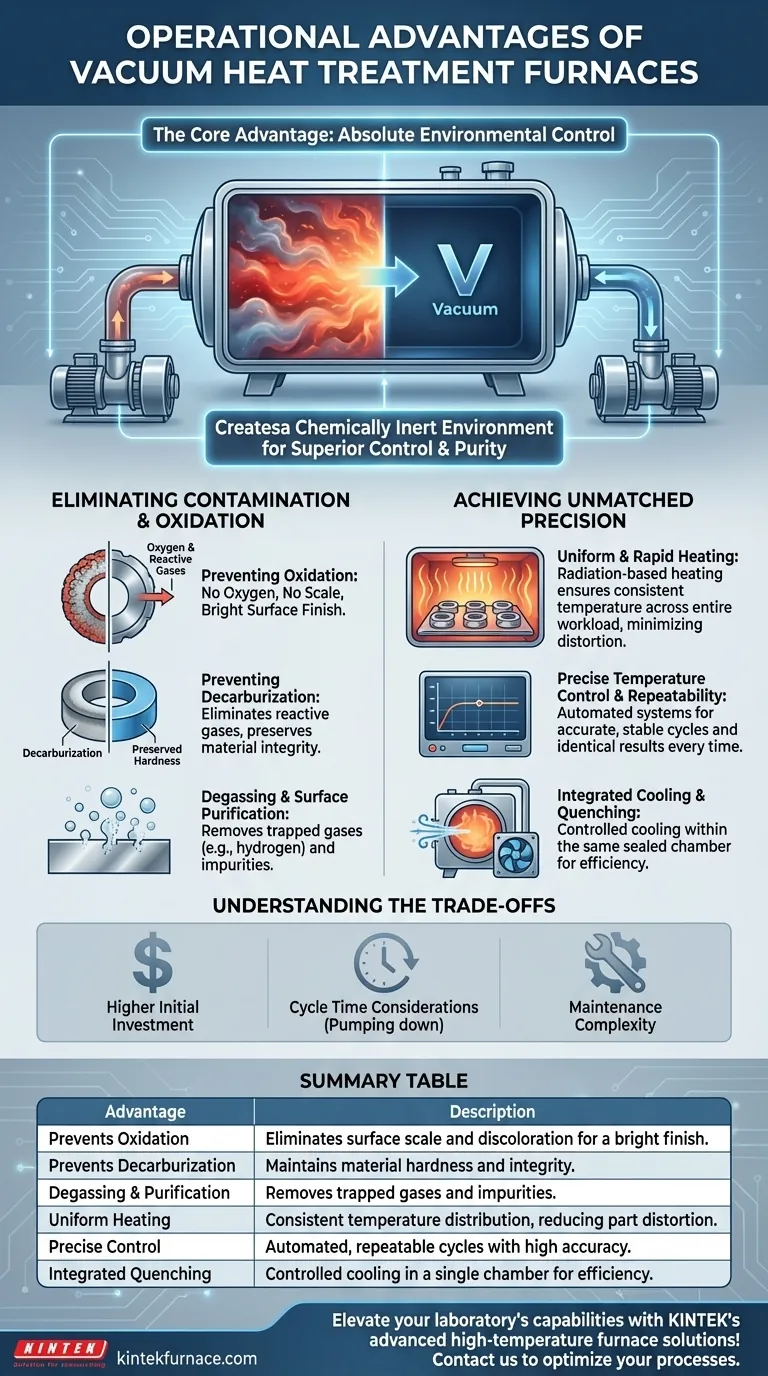

Operacionalmente, a principal vantagem de um forno de tratamento térmico a vácuo é sua capacidade de criar um ambiente quimicamente inerte. Isso proporciona um nível de controle incomparável sobre o processo, prevenindo completamente reações superficiais como oxidação e decarburização. O resultado é uma pureza superior do material, um acabamento superficial brilhante sem descoloração e resultados altamente repetíveis que simplesmente não são possíveis com fornos de atmosfera tradicionais.

Um forno a vácuo transforma o tratamento térmico de uma arte em uma ciência. Ao remover variáveis atmosféricas, ele garante que as únicas mudanças no material sejam as que você pretende, levando a uma qualidade metalúrgica superior, maiores rendimentos de processo e um ambiente operacional mais limpo e seguro.

A Vantagem Central: Controle Absoluto do Ambiente

A característica definidora de um forno a vácuo é a remoção de ar e outros gases reativos da câmara de aquecimento. Esta diferença fundamental impulsiona a maioria dos seus benefícios operacionais.

Eliminação da Oxidação e Contaminação

Em um forno convencional, o oxigênio presente no ar reage com a superfície metálica quente, criando uma camada de carepa ou óxido. Um forno a vácuo remove praticamente todo o oxigênio, prevenindo totalmente essa oxidação.

Isso deixa a peça de trabalho com um acabamento superficial limpo e brilhante, eliminando a necessidade de limpeza ou usinagem pós-processo para remover a carepa. Também impede que outros contaminantes no ar reajam com a peça.

Prevenção da Decarburização

Para muitos aços, o carbono na liga pode reagir com oxigênio ou vapor de água em altas temperaturas, um processo chamado decarburização. Isso amolece a camada superficial e degrada as propriedades mecânicas do material.

Ao operar em vácuo, os gases reativos que causam a decarburização são eliminados, preservando a integridade e a dureza pretendida da superfície do material.

Desgaseificação e Purificação da Superfície

O ambiente de vácuo tem um benefício adicional: ele extrai ativamente substâncias indesejadas do próprio material. Isso inclui gases aprisionados como hidrogênio e impurezas superficiais como óleos.

Esse efeito de desgaseificação e limpeza resulta em um produto final mais puro, o que é fundamental para prevenir problemas como fragilização por hidrogênio e melhorar a vida útil geral do material.

Alcançando uma Precisão de Processo Inigualável

Além do ambiente limpo, os fornos a vácuo oferecem controle superior sobre o ciclo térmico em si.

Aquecimento Uniforme e Rápido

Os fornos a vácuo utilizam elementos de aquecimento de alta eficiência que proporcionam distribuição de calor extremamente uniforme. Como não há ar para transferir calor de forma desigual por convecção, as peças são aquecidas principalmente por radiação, garantindo temperaturas consistentes em toda a carga de trabalho.

Isso leva a um estresse térmico mínimo e distorção da peça, o que é fundamental para geometrias complexas e componentes de tolerância apertada.

Controle Preciso de Temperatura e Repetibilidade

Os fornos a vácuo modernos são equipados com sistemas automatizados controlados por computador. Isso permite controle e estabilidade de temperatura altamente precisos durante todo o ciclo de tratamento térmico.

Uma vez que uma receita de processo é definida, ela pode ser executada identicamente todas as vezes, garantindo uma alta taxa de aprovação do produto e eliminando a variação entre peças.

Resfriamento Integrado e Têmpera

Muitos fornos a vácuo são sistemas tudo-em-um que incluem recursos para resfriamento rápido. Após o ciclo de aquecimento, a câmara pode ser preenchida novamente com um gás inerte como nitrogênio ou argônio para resfriar o material em uma taxa controlada.

Isso permite que múltiplos processos, como endurecimento e revenimento, ocorram dentro de um único ambiente selado, reduzindo o manuseio e melhorando a eficiência geral.

Compreendendo as Desvantagens

Embora poderosas, a tecnologia a vácuo não é uma solução universal. É importante reconhecer seu contexto operacional específico.

Investimento Inicial Mais Alto

Fornos a vácuo são máquinas complexas que envolvem bombas de vácuo, sistemas de controle sofisticados e câmaras seladas. Essa tecnologia vem com um custo de capital significativamente maior em comparação com os fornos de atmosfera convencionais.

Considerações sobre o Tempo de Ciclo

Embora o aquecimento possa ser rápido, o tempo necessário para bombear a câmara até o nível de vácuo exigido aumenta o tempo total do ciclo. Para algumas peças de baixo valor e alto volume, isso pode ser um fator limitante em comparação com fornos de atmosfera contínua.

Complexidade de Manutenção

A manutenção de um sistema de vácuo requer conhecimento especializado. Selos, bombas e instrumentação devem ser mantidos em perfeito estado de funcionamento para garantir a integridade do vácuo, adicionando uma camada de complexidade à manutenção.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de tratamento térmico correto depende inteiramente do seu material, complexidade da peça e requisitos de qualidade.

- Se seu foco principal for acabamento superficial e pureza metalúrgica: Um forno a vácuo é a escolha superior, pois previne completamente a oxidação e a decarburização para materiais sensíveis como aço de alto cromo, ligas e aços ferramenta.

- Se seu foco principal for repetibilidade do processo para componentes críticos: O controle preciso e automatizado de um forno a vácuo garante resultados consistentes, reduz as taxas de sucata e garante que as peças atendam a especificações rigorosas.

- Se seu foco principal for redução de custos em peças simples de baixo carbono: Um forno de atmosfera tradicional pode ser mais econômico se um acabamento superficial perfeito e pureza metalúrgica absoluta não forem necessários.

Em última análise, a adoção do tratamento térmico a vácuo é uma decisão estratégica para priorizar a qualidade, a consistência e o controle do processo acima de tudo.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Previne a Oxidação | Elimina carepa superficial e descoloração ao remover o oxigênio, garantindo um acabamento brilhante. |

| Previne a Decarburização | Mantém a dureza e a integridade do material ao evitar a perda de carbono em aços. |

| Desgaseificação e Purificação | Remove gases aprisionados e impurezas para um produto mais puro e duradouro. |

| Aquecimento Uniforme | Utiliza radiação para distribuição consistente de temperatura, reduzindo a distorção da peça. |

| Controle Preciso | Sistemas automatizados permitem ciclos repetíveis com alta precisão e estabilidade. |

| Têmpera Integrada | Permite resfriamento controlado dentro da mesma câmara, melhorando a eficiência. |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK!

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de tratamento térmico a vácuo confiáveis que garantem qualidade metalúrgica superior, previnem a oxidação e proporcionam resultados precisos e repetíveis. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas.

Entre em contato conosco hoje mesmo para discutir como podemos otimizar seus processos de tratamento térmico e aumentar sua eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior