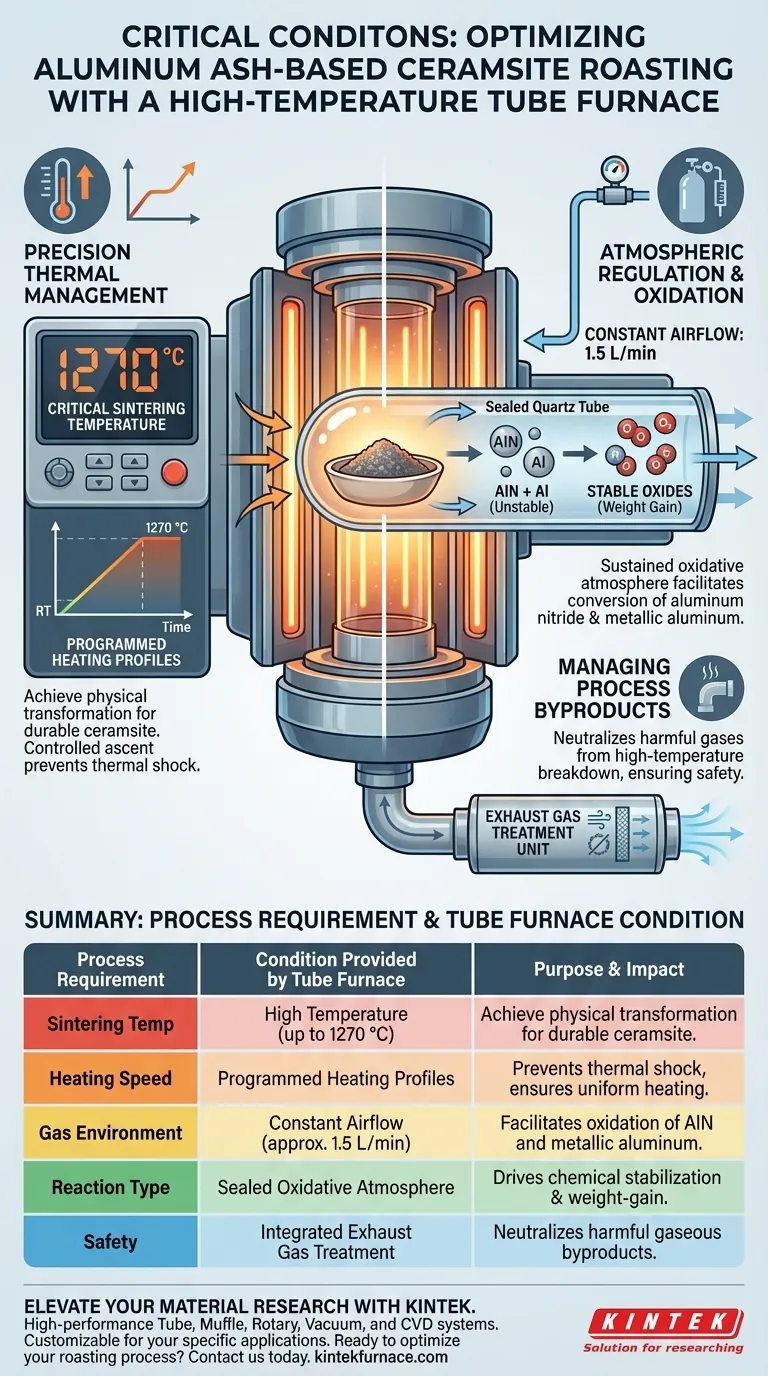

Um forno tubular de alta temperatura fornece a combinação crítica de controle térmico de precisão e regulação atmosférica necessária para o processamento de ceramsite à base de cinzas de alumínio. Especificamente, ele oferece um ambiente de aquecimento programado capaz de atingir 1270 °C, mantendo simultaneamente um fluxo de ar constante, tipicamente em torno de 1,5 L/min, dentro de uma câmara selada para impulsionar reações químicas essenciais.

Ao sincronizar altas temperaturas com um suprimento de oxigênio consistente, o forno tubular facilita a conversão de nitreto de alumínio e alumínio metálico instáveis em compostos estáveis. Este processo não se trata apenas de aquecimento; trata-se de gerenciar uma reação de oxidação que resulta em características específicas de ganho de peso essenciais para o produto final.

Gerenciamento Térmico de Precisão

Atingindo Temperaturas Críticas de Sinterização

O processo de calcinação requer um ambiente térmico capaz de atingir temperaturas significativamente mais altas do que os fornos de secagem padrão. Um forno tubular de alta temperatura é projetado para atingir até 1270 °C, um limiar crítico para a sinterização de cinzas de alumínio. Nesta temperatura, o material sofre as mudanças físicas necessárias para formar ceramsite durável.

Perfis de Aquecimento Programados

A calcinação eficaz raramente se trata de calor instantâneo; requer uma subida controlada de temperatura. Esses fornos suportam aquecimento programado, permitindo que os operadores determinem a taxa exata de subida da temperatura ambiente até o ponto de sinterização alvo. Essa ascensão controlada garante aquecimento uniforme e evita choque térmico no material.

Regulação Atmosférica e Oxidação

Mantendo um Ambiente Oxidativo

A estrutura selada do forno tubular é vital para controlar a atmosfera química. Ao contrário de um forno aberto, o forno tubular permite um fluxo de ar preciso e contínuo — citado como 1,5 L/min no processamento padrão. Este fluxo de ar garante que oxigênio fresco seja constantemente fornecido à superfície da amostra durante todo o ciclo de aquecimento.

Facilitando a Conversão Química

A "Necessidade Profunda" primária para esta configuração específica é a estabilização química das cinzas. O fluxo de ar constante cria uma atmosfera oxidativa sustentada. Este ambiente promove a oxidação do nitreto de alumínio (AlN) e do alumínio metálico presentes nas cinzas brutas. Essas reações resultam em um fenômeno de "ganho de peso", que indica a transformação bem-sucedida de componentes instáveis em óxidos estáveis.

Gerenciando Subprodutos do Processo

Manuseio de Emissões Nocivas

A sinterização de cinzas de alumínio gera subprodutos gasosos que podem ser perigosos. Uma condição necessária fornecida por uma configuração adequada de forno tubular é o gerenciamento dessas emissões. Esses sistemas são tipicamente equipados com unidades de tratamento de gases de exaustão. Isso garante que os gases nocivos liberados durante a decomposição em alta temperatura das cinzas sejam capturados ou neutralizados em vez de serem liberados diretamente no laboratório ou no ambiente de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a calcinação de ceramsite à base de cinzas de alumínio, você deve ajustar os parâmetros do forno às necessidades químicas específicas das cinzas.

- Se o seu foco principal é Estabilidade Química: Priorize a taxa de fluxo de ar (1,5 L/min) para garantir oxigênio suficiente para oxidar completamente o AlN e o alumínio metálico.

- Se o seu foco principal é Integridade Estrutural: Certifique-se de que o programa de aquecimento esteja calibrado para atingir e manter 1270 °C para obter a densidade de sinterização adequada.

- Se o seu foco principal é Segurança Operacional: Verifique se a unidade de tratamento de gases de exaustão do forno está ativa e classificada para os subprodutos específicos da sinterização de cinzas de alumínio.

O sucesso neste processo depende do equilíbrio entre a intensidade térmica e o fluxo atmosférico preciso para impulsionar as reações de oxidação necessárias.

Tabela Resumo:

| Requisito do Processo | Condição Fornecida pelo Forno Tubular | Propósito e Impacto |

|---|---|---|

| Temp. de Sinterização | Alta Temperatura (até 1270 °C) | Atingir a transformação física para a formação de ceramsite durável. |

| Velocidade de Aquecimento | Perfis de Aquecimento Programados | Previne choque térmico e garante aquecimento uniforme do material. |

| Ambiente de Gás | Fluxo de Ar Constante (aprox. 1,5 L/min) | Facilita a oxidação de nitreto de alumínio e alumínio metálico. |

| Tipo de Reação | Atmosfera Oxidativa Selada | Impulsiona a estabilização química e as características de ganho de peso. |

| Segurança | Tratamento Integrado de Gases de Exaustão | Neutraliza subprodutos gasosos nocivos durante a sinterização. |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre sucesso e fracasso no processamento de cinzas de alumínio. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alto desempenho projetados para atender aos perfis térmicos mais exigentes. Se você precisa de um ambiente controlado de 1270 °C ou regulação atmosférica personalizada para necessidades específicas de laboratório, nossos fornos são totalmente personalizáveis para suas aplicações específicas.

Pronto para otimizar seu processo de calcinação? Entre em contato conosco hoje para discutir como nossos fornos de alta temperatura de laboratório podem fornecer a integridade estrutural e a estabilidade química que seus projetos exigem.

Guia Visual

Referências

- Weiwen He, Qifei Huang. Experimental research on mechanical and impact properties of ceramsite prepared from secondary aluminum dross and municipal solid waste incineration ash. DOI: 10.1186/s42834-024-00239-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o papel de um forno tubular horizontal de quartzo na síntese de Bi2Se3? Otimizar a Produção de Nanofolhas por CVD

- Qual é a função do layout de aquecimento de cinco zonas em um DTF multizona? Domine a Precisão Térmica na Combustão

- Quais condições críticas um Forno Tubular de Alta Temperatura fornece para NiO-CNF? Domine a Síntese de Materiais Híbridos

- Que vantagens técnicas oferecem os fornos tubulares de três zonas? Controle de Temperatura e Flexibilidade Superiores

- Por que um forno tubular de alto vácuo ou nitrogênio de alta pureza é necessário para o crescimento de precipitados de carboneto em aço?

- Por que são necessários tubos de quartzo selados para nanofios de TiO2 semeados com Au? Garanta estabilidade em fase de vapor e crescimento VLS

- Que recursos opcionais estão disponíveis para fornos tubulares? Aprimore o Processamento de Seus Materiais com Controle de Precisão

- Qual é a importância do processo de calcinação usando um forno de resistência tubular? Otimizar a Ativação de Catalisadores de Boro