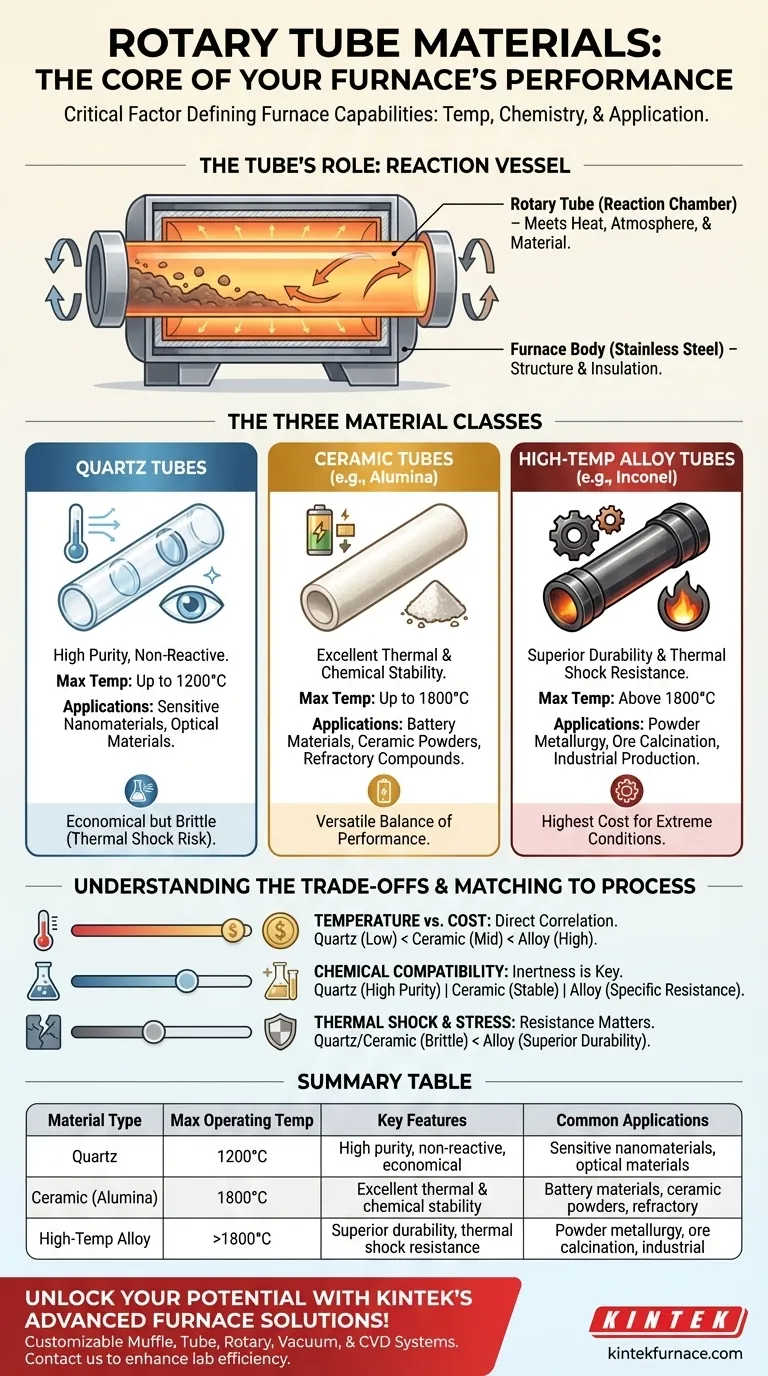

Essencialmente, a composição do material de um tubo rotativo é determinada pelas condições extremas que ele deve suportar. O componente é mais comumente feito de uma das três classes de materiais: quartzo, cerâmica ou uma liga de alta temperatura. A escolha específica é ditada pela temperatura de operação exigida e pela natureza química dos materiais que estão sendo processados.

A seleção do material do tubo rotativo é o fator mais crítico que define as capacidades do forno. Essa escolha governa diretamente a temperatura máxima de processamento, a compatibilidade química e, finalmente, para quais aplicações o forno é adequado.

O Papel do Tubo no Design do Forno

O tubo rotativo não é meramente um recipiente; é o coração da câmara de reação do forno. Entender sua função é fundamental para apreciar por que seu material é tão crítico.

O Recipiente de Reação Central

Um forno de tubo rotativo é projetado para tratamento térmico contínuo e uniforme de pós e outros materiais granulares. O próprio tubo gira, revolvendo o material dentro para garantir que cada partícula seja exposta à temperatura e atmosfera controladas.

Este componente é onde o calor, a atmosfera do processo e as matérias-primas se encontram. Portanto, o tubo deve ser capaz de suportar essas condições sem degradar ou contaminar o produto.

Diferenciando o Tubo da Estrutura do Forno

É importante diferenciar o tubo rotativo da estrutura principal do forno. A carcaça externa é frequentemente construída em aço inoxidável de parede dupla, que fornece integridade estrutural, durabilidade e um alojamento para isolamento.

O tubo rotativo, no entanto, é um componente especializado, muitas vezes intercambiável, que fica dentro do forno e é diretamente exposto ao processo. Sua ciência de materiais é muito mais exigente do que a da carcaça externa.

Uma Análise dos Materiais do Tubo Rotativo

Cada opção de material oferece um perfil único de resistência térmica e química, tornando-o adequado para diferentes aplicações.

Tubos de Quartzo

O quartzo é uma forma de vidro de alta pureza. É uma excelente escolha quando a pureza do processo é primordial e as temperaturas de operação são moderadas. Ele fornece um ambiente limpo e não reativo para materiais sensíveis.

Tubos de Cerâmica

Cerâmicas, como alumina de alta pureza, representam um avanço na capacidade de temperatura. Elas oferecem excelente resistência térmica e estabilidade química em altas temperaturas, tornando-as adequadas para processar muitos pós cerâmicos, materiais de bateria e compostos refratários.

Tubos de Liga de Alta Temperatura

Para as aplicações mais exigentes que envolvem calor extremo e estresse mecânico, são usadas ligas de alta temperatura (como Inconel). Esses tubos metálicos oferecem durabilidade superior e resistência ao choque térmico, tornando-os ideais para processos industriais pesados, como metalurgia do pó e calcinação de minérios.

Compreendendo as Compensações

A escolha de um material é uma questão de equilibrar os requisitos de desempenho com restrições físicas e econômicas.

Temperatura vs. Custo

Existe uma correlação direta entre a temperatura máxima de operação de um material e seu custo. O quartzo é o mais econômico para trabalho em temperaturas mais baixas, enquanto as ligas de alta temperatura representam um investimento significativo para aplicações especializadas de calor extremo.

Compatibilidade Química

O material do tubo deve ser inerte aos materiais que estão sendo processados. Por exemplo, o processamento de substâncias altamente reativas ou corrosivas requer um tubo feito de uma cerâmica muito estável ou uma liga específica para evitar reações químicas indesejadas e contaminação.

Choque Térmico e Estresse Mecânico

A rotação constante e os ciclos intensos de aquecimento e resfriamento impõem um estresse significativo ao tubo. Materiais como quartzo e certas cerâmicas podem ser frágeis e suscetíveis a rachaduras devido a rápidas mudanças de temperatura (choque térmico), exigindo parâmetros de processo cuidadosamente controlados. Ligas metálicas geralmente oferecem resistência superior tanto ao choque térmico quanto ao mecânico.

Combinando o Material com Seu Processo

Sua aplicação específica dita o material de tubo ideal. Use as seguintes diretrizes para tomar uma decisão informada.

- Se seu foco principal é alta pureza em temperaturas moderadas: O quartzo é a escolha mais eficaz e econômica para aplicações como o processamento de materiais ópticos ou nanométricos sensíveis.

- Se seu foco principal é o processamento de alta temperatura para fins gerais: Um tubo de cerâmica de alumina oferece um equilíbrio versátil de resistência térmica e estabilidade química para uma ampla gama de materiais, de cátodos de bateria a pós refratários.

- Se seu foco principal é a produção em escala industrial em temperaturas extremas: Uma liga de alta temperatura é necessária para garantir durabilidade e confiabilidade ao processar materiais como pós metálicos ou minérios sob condições exigentes.

Em última análise, selecionar o material de tubo correto é a etapa fundamental para alcançar resultados de processamento térmico consistentes, confiáveis e bem-sucedidos.

Tabela Resumo:

| Tipo de Material | Temp. Máx. de Operação | Principais Características | Aplicações Comuns |

|---|---|---|---|

| Quartzo | Até 1200°C | Alta pureza, não reativo, econômico | Nanomateriais sensíveis, materiais ópticos |

| Cerâmica (Ex: Alumina) | Até 1800°C | Excelente estabilidade térmica e química | Materiais de bateria, pós cerâmicos, compostos refratários |

| Liga de Alta Temperatura (Ex: Inconel) | Acima de 1800°C | Durabilidade superior, resistência ao choque térmico | Metalurgia do pó, calcinação de minérios, produção industrial |

Desbloqueie todo o potencial do seu processamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Não deixe que as limitações de material o restrinjam — entre em contato conosco hoje para discutir como podemos aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência