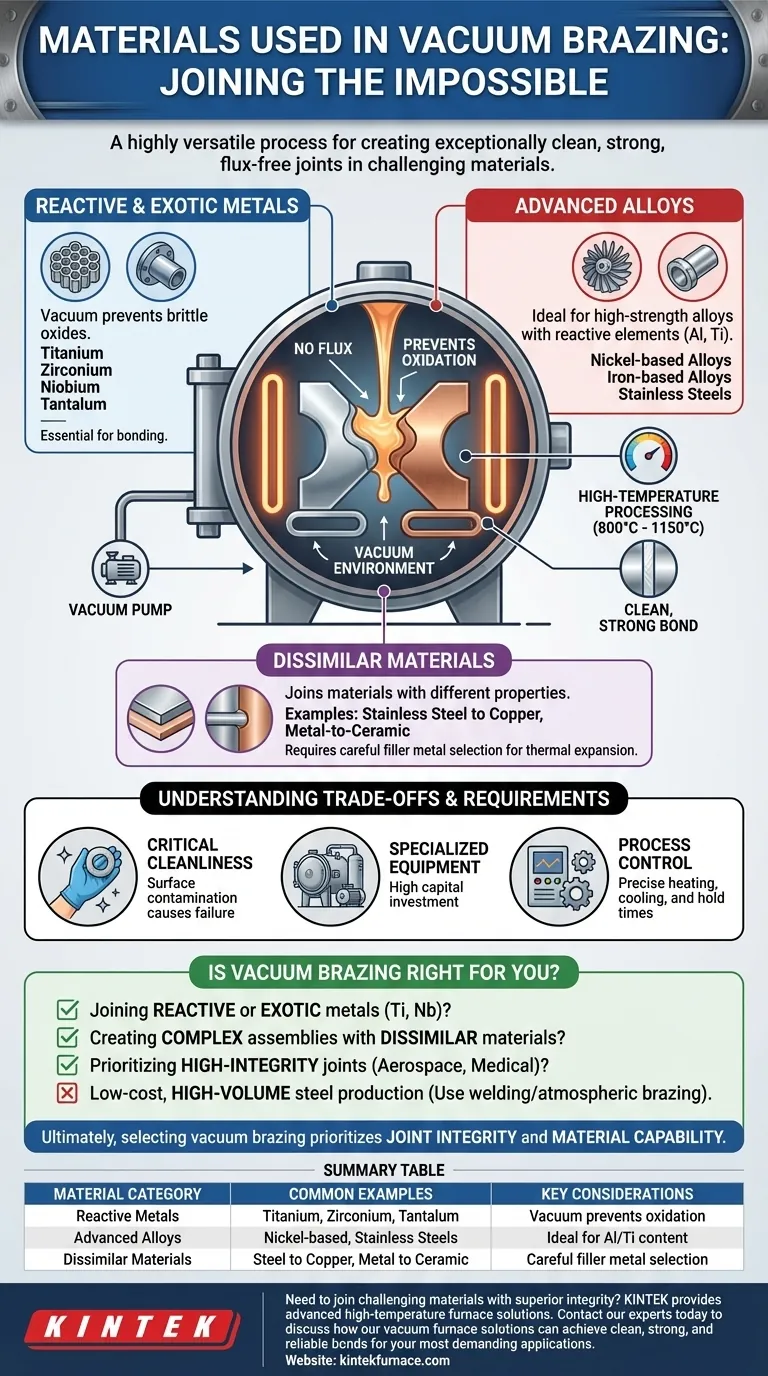

Em resumo, a brasagem a vácuo é um processo altamente versátil usado para unir uma vasta gama de materiais que são frequentemente difíceis ou impossíveis de unir com outros métodos. Isso inclui metais de alto desempenho como ligas de titânio e níquel, metais refratários como molibdênio e tântalo, e até mesmo combinações dissimilares como aço inoxidável com cobre ou metais com cerâmicas. O processo depende de um metal de enchimento cuidadosamente selecionado para criar a união em um ambiente de alto vácuo.

A verdadeira vantagem da brasagem a vácuo não é apenas a lista de materiais que ela pode processar, mas a sua capacidade de criar juntas excepcionalmente limpas, fortes e isentas de fluxo. O vácuo em si atua como o elemento crítico, prevenindo a oxidação e permitindo ligações da mais alta integridade entre materiais desafiadores.

O Escopo dos Materiais na Brasagem a Vácuo

A brasagem a vácuo é definida pela sua capacidade de processar materiais que seriam comprometidos pela presença de oxigênio em altas temperaturas. Isso abre portas para um conjunto único de aplicações e combinações de materiais.

Metais Reativos e de Alto Desempenho

Muitos materiais de engenharia avançada são altamente reativos com o oxigênio, especialmente quando aquecidos. Um ambiente de vácuo é essencial para uni-los.

Esta categoria inclui metais base exóticos como titânio, zircônio, nióbio e tântalo. O vácuo impede a formação de óxidos frágeis em suas superfícies, o que de outra forma inibiria uma brasagem adequada.

Ligas Avançadas

O processo também é ideal para ligas modernas de alta resistência que contêm elementos reativos.

Estas são tipicamente ligas à base de níquel e à base de ferro (incluindo muitos aços inoxidáveis) que contêm pequenas, mas críticas, quantidades de alumínio ou titânio. Esses elementos melhoram as propriedades da liga, mas tornam difícil a brasagem em uma atmosfera padrão.

O Desafio dos Materiais Dissimilares

Uma das capacidades mais significativas da brasagem a vácuo é unir materiais com diferentes propriedades químicas e físicas.

Pode criar uniões fortes entre metais diferentes, como aço inoxidável e cobre, ou até mesmo criar montagens de metal para cerâmica. O sucesso nessas aplicações depende muito da seleção cuidadosa de uma liga de enchimento que possa acomodar diferentes taxas de expansão térmica e molhar ambas as superfícies eficazmente.

Por Que o Vácuo é o Elemento Crítico

Embora nos concentremos nos metais que estão sendo unidos, o ambiente do processo é o que torna a tecnologia possível. Na brasagem a vácuo, o vácuo não é passivo; é um componente ativo e essencial do processo.

Prevenção da Oxidação Sem Fluxo

Na brasagem tradicional, um fluxo químico é usado para limpar as superfícies e prevenir a oxidação. Este fluxo pode ficar preso na junta, causando corrosão ou criando um ponto de fraqueza.

A brasagem a vácuo elimina a necessidade de fluxo. Ao remover o oxigênio e outros gases atmosféricos do forno, o próprio vácuo previne a oxidação. Isso permite que o metal de enchimento fundido molhe os materiais base de forma limpa, resultando em uma junta mais forte, mais confiável e cosmeticamente mais limpa.

Viabilizando o Processamento em Alta Temperatura

O processo envolve aquecer as peças a temperaturas frequentemente entre 800°C e 1150°C — quente o suficiente para derreter o metal de enchimento, mas não os materiais base.

Manter os componentes nessas temperaturas no vácuo os protege da degradação térmica e da contaminação, garantindo que as propriedades do material da montagem final não sejam comprometidas.

Entendendo as Compensações e Requisitos

Embora poderosa, a brasagem a vácuo é um processo industrial preciso com requisitos rigorosos. Não é uma solução universalmente aplicável para todas as tarefas de união.

A Criticidade da Limpeza

O sucesso depende inteiramente da preparação meticulosa. Qualquer contaminação superficial — como óleos, óxidos ou mesmo impressões digitais — pode impedir o fluxo correto do metal de enchimento e resultar em uma junta falha.

Isso exige uma limpeza completa das peças e, muitas vezes, requer que a montagem seja realizada em um ambiente de sala limpa dedicado para evitar a recontaminação antes que as peças entrem no forno.

A Necessidade de Equipamento Especializado

A brasagem a vácuo requer um investimento de capital significativo. O processo depende de fornos de alto vácuo equipados com sistemas de bombeamento sofisticados, incluindo bombas de difusão ou turbomoleculares, para atingir as baixas pressões necessárias.

Este equipamento especializado torna-o um processo menos acessível e mais caro em comparação com métodos como a brasagem com maçarico ou a soldagem convencional.

A Importância do Controle do Processo

A taxa de aquecimento, o tempo de permanência na temperatura e a taxa de resfriamento devem ser controlados com precisão. Essas variáveis são críticas para gerenciar tensões térmicas, especialmente em juntas de materiais dissimilares, e garantir que o componente final atenda às suas propriedades mecânicas exigidas.

A Brasagem a Vácuo é Adequada para Sua Aplicação?

A escolha de um método de união requer equilibrar a necessidade de desempenho com custo e complexidade. Use estes pontos para guiar sua decisão.

- Se seu foco principal é unir metais reativos ou exóticos (como titânio ou nióbio): A brasagem a vácuo é frequentemente o método superior ou o único viável para obter uma união limpa e forte.

- Se seu foco principal é criar montagens complexas com materiais dissimilares (como metal para cerâmica): Este processo oferece capacidades únicas, desde que você possa projetar a junta corretamente e selecionar a liga de enchimento apropriada.

- Se seu foco principal são juntas de alta integridade para aplicações críticas (aeroespacial, médica): A natureza livre de fluxo e de baixa contaminação das juntas brasadas a vácuo a torna uma escolha ideal onde a falha não é uma opção.

- Se seu foco principal é produção de baixo custo e alto volume de peças de aço simples: Outros métodos de união, como soldagem ou brasagem atmosférica, são quase certamente mais econômicos.

Em última análise, selecionar a brasagem a vácuo é uma decisão de priorizar a integridade da junta e a capacidade do material acima de tudo.

Tabela de Resumo:

| Categoria de Material | Exemplos Comuns | Considerações Chave |

|---|---|---|

| Metais Reativos | Titânio, Zircônio, Tântalo | O vácuo previne a oxidação; essencial para a ligação. |

| Ligas Avançadas | À base de Níquel, Aços Inoxidáveis | Ideal para ligas com teor de alumínio/titânio. |

| Materiais Dissimilares | Aço com Cobre, Metal com Cerâmica | Requer seleção cuidadosa do metal de enchimento para expansão térmica. |

Precisa unir materiais desafiadores com integridade superior?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos, como a brasagem a vácuo.

Contate nossos especialistas hoje para discutir como nossas soluções de fornos a vácuo podem alcançar uniões limpas, fortes e confiáveis para suas aplicações mais exigentes.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade