Em sua essência, os fornos a vácuo personalizados são explicitamente projetados para viabilidade operacional a longo prazo através de manutenção simplificada e caminhos de atualização planejados. Ao contrário dos modelos prontos, um forno personalizado é construído com a manutenção futura e a adaptação em mente, permitindo que ele evolua com suas demandas de produção, em vez de se tornar um beco sem saída tecnológico.

A decisão de personalizar um forno a vácuo não é apenas para atender aos requisitos específicos do processo atual. É um investimento estratégico na redução de custos operacionais a longo prazo, minimização do tempo de inatividade e preparação do seu equipamento de capital para o futuro, contra as necessidades tecnológicas e de produção em evolução.

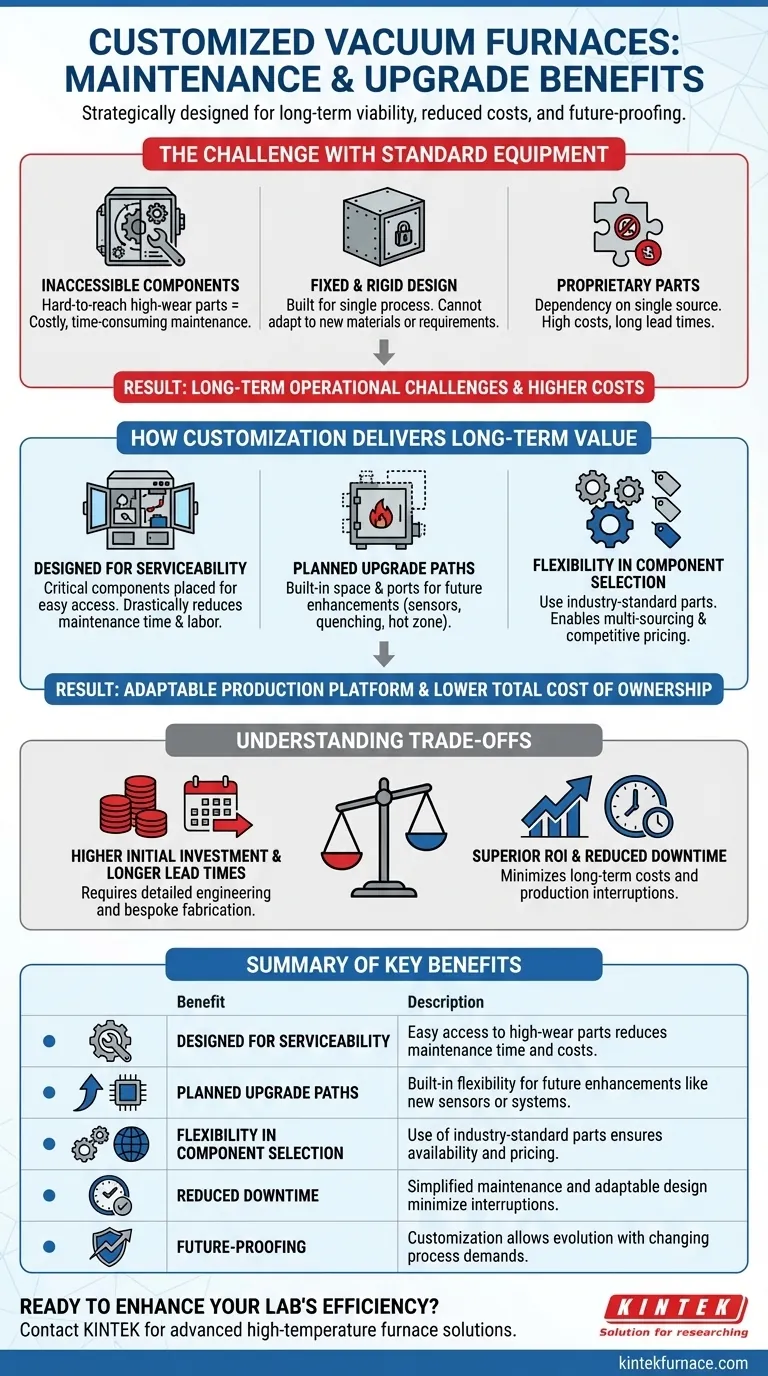

O Desafio com Equipamentos Padrão

Fornos padrão, produzidos em massa, são projetados para atender a um denominador comum de necessidades a um preço competitivo. Essa filosofia de design muitas vezes cria desafios a longo prazo em manutenção e adaptabilidade.

Componentes Essenciais Inacessíveis

Muitos fornos padrão priorizam um tamanho compacto em detrimento da capacidade de manutenção. Isso pode colocar componentes de alto desgaste, como elementos de aquecimento, bombas de vácuo ou conjuntos de termopares, em locais de difícil acesso, transformando a manutenção de rotina em um projeto custoso e demorado.

Design Fixo e Rígido

Um forno pronto é construído para um único processo definido. Seu tamanho de câmara, configuração de portas, fonte de energia e sistema de têmpera são fixos. Se seus requisitos de material mudarem ou você precisar adotar um novo processo, o equipamento frequentemente não consegue se adaptar, forçando uma nova despesa de capital.

O Problema das "Peças Proprietárias"

Alguns fabricantes de equipamentos padrão usam componentes proprietários que só podem ser adquiridos deles. Isso pode levar a altos custos de substituição, longos prazos de entrega e uma dependência que coloca seu cronograma de produção em risco se uma única peça se tornar indisponível.

Como a Personalização Oferece Valor a Longo Prazo

Um processo de design personalizado permite que você aborde a capacidade de manutenção e as necessidades futuras desde o início. Isso transforma o forno de uma peça estática de equipamento em uma plataforma de produção adaptável.

Projetado para Manutenção

Durante a fase de design, você pode especificar que componentes críticos de alto desgaste sejam colocados em locais de fácil acesso. Esta simples diretriz reduz drasticamente o tempo e o trabalho necessários para inspeções, limpeza e substituição, diminuindo diretamente seus custos operacionais e minimizando o tempo de inatividade.

Caminhos de Atualização Planejados

Uma vantagem chave da personalização é a construção para o futuro. O forno pode ser projetado com espaço adicional, portas sobressalentes ou uma fonte de energia superdimensionada para acomodar melhorias futuras. Isso torna viável adicionar sensores avançados, introduzir um sistema de têmpera a gás mais rápido ou até mesmo trocar toda a zona quente anos depois.

Flexibilidade na Seleção de Componentes

Com uma construção personalizada, você tem autoridade para solicitar o uso de componentes padrão da indústria, não proprietários, para itens como bombas, válvulas e controladores. Isso garante que você possa adquirir peças de reposição de vários fornecedores, promovendo preços competitivos e garantindo a disponibilidade de peças durante toda a vida útil do forno.

Compreendendo as Trocas

Embora os benefícios a longo prazo sejam significativos, uma abordagem personalizada exige o reconhecimento de certas realidades. A objetividade é crucial ao fazer um grande investimento de capital.

Investimento Inicial Mais Alto

A personalização é um processo mais intensivo que envolve engenharia detalhada e fabricação sob medida. Isso naturalmente resulta em um custo inicial mais alto em comparação com a compra de um forno padrão, pronto para entrega.

Prazos de Entrega Mais Longos

Construir um forno de acordo com suas especificações exatas leva tempo. O processo de design, aprovação, aquisição e fabricação de uma unidade personalizada é significativamente mais longo do que para um modelo pronto. Isso exige um planejamento mais avançado.

Dependência do Construtor para Grandes Atualizações

Embora você possa especificar peças padrão para manutenção, o DNA do design central do forno pertence ao construtor original. Para grandes atualizações estruturais ou integrações complexas de sistemas, você provavelmente precisará reengajá-los, criando um relacionamento técnico de longo prazo.

Fazendo a Escolha Certa para Sua Operação

A escolha entre um forno padrão e um personalizado depende inteiramente de sua estratégia operacional e metas de longo prazo.

- Se o seu foco principal é o menor custo inicial possível para um processo estável e inalterável: Um forno padrão é provavelmente a escolha mais pragmática.

- Se o seu foco principal é minimizar os custos operacionais a longo prazo e o tempo de inatividade da produção: Um forno personalizado projetado para facilidade de manutenção proporcionará um retorno superior sobre o investimento.

- Se o seu foco principal é a adaptabilidade e a preparação do seu investimento para o futuro, contra novos materiais ou demandas de processo em evolução: Um forno personalizado com caminhos de atualização embutidos é a única maneira de garantir a viabilidade a longo prazo.

Em última análise, investir em um forno personalizado é uma decisão de controlar o custo total de propriedade ao longo de todo o ciclo de vida do equipamento.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Projetado para Manutenção | Fácil acesso a componentes de alto desgaste reduz o tempo e os custos de manutenção. |

| Caminhos de Atualização Planejados | Flexibilidade incorporada para futuras melhorias, como novos sensores ou sistemas de têmpera. |

| Flexibilidade na Seleção de Componentes | O uso de peças padrão da indústria garante disponibilidade e preços competitivos. |

| Tempo de Inatividade Reduzido | Manutenção simplificada e design adaptável minimizam interrupções na produção. |

| Preparação para o Futuro | A personalização permite que o forno evolua com as mudanças nas demandas do processo. |

Pronto para aumentar a eficiência do seu laboratório com um forno a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos a vácuo e atmosfera e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão aos seus requisitos experimentais exclusivos, reduzindo custos e tempo de inatividade a longo prazo. Entre em contato conosco hoje para discutir como podemos preparar suas operações para o futuro!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje