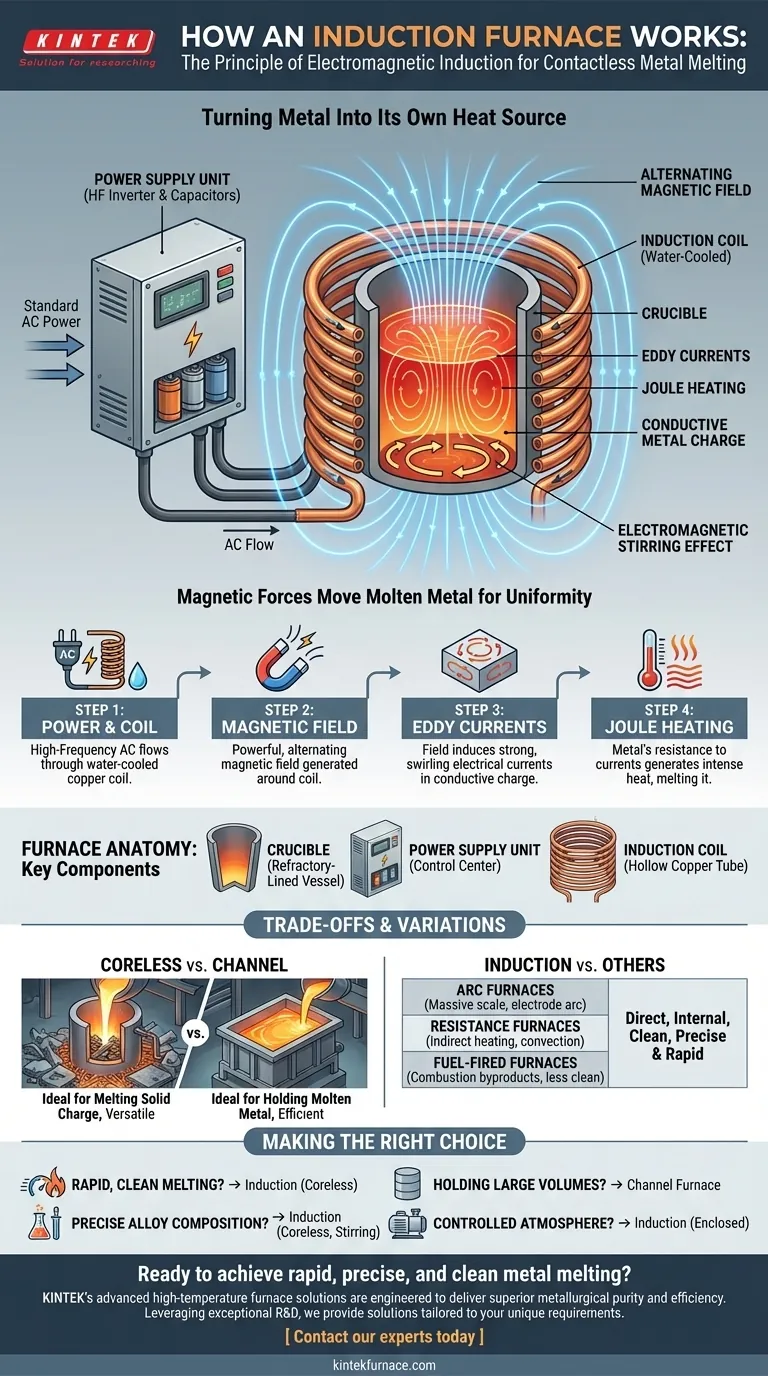

Em sua essência, um forno de indução funde materiais condutores como metal sem usar chamas ou contato direto. Ele opera com base no princípio da indução eletromagnética, onde um campo magnético poderoso e flutuante gerado por uma bobina elétrica induz fortes correntes internas no próprio metal. A resistência natural do metal a essas correntes gera calor intenso, fazendo com que ele derreta de dentro para fora.

A vantagem fundamental de um forno de indução é sua capacidade de transformar o próprio metal na fonte de calor. Este aquecimento sem contato, preciso e rápido oferece controle e eficiência superiores em comparação com os fornos tradicionais que aquecem o material externamente.

O Princípio: Transformando o Metal em Seu Próprio Aquecedor

Entender como um forno de indução funciona é entender uma aplicação controlada e de alta potência da física eletromagnética. O processo é limpo, contido e notavelmente rápido.

O Papel da Bobina de Indução

O processo começa com a bobina de indução, que é tipicamente um tubo de cobre oco. Uma corrente alternada (CA) poderosa e de alta frequência é passada através desta bobina. Para evitar que a própria bobina superaqueça, ela é ativamente resfriada com água circulante.

Gerando o Campo Magnético

À medida que a CA flui através da bobina, ela gera um campo magnético forte e rapidamente alternado no espaço dentro e ao redor da bobina. A frequência desta corrente pode variar de 500 a 2000 Hz ou mais, ditando as características do campo magnético.

Induzindo Correntes Parasitas

Quando um material condutor, conhecido como carga, é colocado dentro do cadinho dentro da bobina, ele é penetrado por este campo magnético. O campo flutuante induz correntes elétricas poderosas e em redemoinho dentro da carga. Estas são conhecidas como correntes parasitas.

O Poder da Resistência (Aquecimento Joule)

O material da carga possui resistência elétrica inerente. À medida que as fortes correntes parasitas fluem contra essa resistência, elas geram tremendo atrito e calor. Este efeito, conhecido como aquecimento Joule, é o que eleva a temperatura da carga ao seu ponto de fusão e além.

Pense nisso como um transformador: a bobina do forno é o enrolamento primário, e a carga de metal atua como um enrolamento secundário de uma única volta que está em curto-circuito consigo mesmo.

Anatomia de um Forno de Indução Sem Núcleo

O projeto sem núcleo é o tipo mais comum de forno de indução, valorizado por sua versatilidade na fusão de tudo, desde ferro e aço até ligas de cobre e alumínio.

O Cadinho

Este é o recipiente revestido de refratário que contém a carga. Ele deve ser feito de um material que possa suportar temperaturas extremas e seja não condutor, garantindo que o campo magnético passe por ele para atuar diretamente no metal dentro.

A Unidade de Fonte de Alimentação

Este é o centro de controle do forno. Ele recebe a energia elétrica padrão e a converte na energia de alta frequência e alta corrente exigida pela bobina. Consiste em transformadores, um inversor de alta frequência e um banco de capacitores para otimizar o circuito elétrico.

O Efeito de Agitação Eletromagnética

Um benefício secundário significativo do processo de indução é uma ação de agitação natural. As mesmas forças magnéticas que induzem correntes parasitas também criam forças que movem o metal fundido. Esta circulação constante garante uma temperatura uniforme e ajuda a misturar uniformemente os elementos de liga, resultando em um produto final homogêneo de maior qualidade.

Compreendendo as Trocas e Variações

Embora poderoso, o aquecimento por indução não é uma solução universal. Compreender suas diferentes formas e limitações é fundamental para usá-lo de forma eficaz.

Fornos Sem Núcleo vs. Fornos de Canal

Um forno sem núcleo, conforme descrito acima, é ideal para fundir material de carga sólida e para aplicações que exigem mudanças frequentes de ligas.

Um forno de canal opera mais como um verdadeiro transformador, com um núcleo de ferro ligando a bobina primária a um circuito fechado ou "canal" de metal fundido. Esses fornos são extremamente eficientes em manter grandes volumes de metal a uma temperatura constante, mas não são adequados para fundir a partir de um estado frio. Eles são tipicamente usados como fornos de espera em grandes fundições.

Indução vs. Outros Métodos de Aquecimento

- Fornos a Arco usam um arco elétrico de alta potência entre eletrodos para fundir a carga. Eles são usados para produção em larga escala (por exemplo, mini-siderúrgicas) e geram calor de forma diferente.

- Fornos de Resistência (como um forno de caixa ou tubo) usam elementos de aquecimento para aquecer uma câmara, que então transfere calor para o material por convecção e radiação. Este é um processo indireto e muitas vezes mais lento em comparação com o aquecimento interno direto da indução.

- Fornos a Combustível usam a combustão de gás ou óleo. Isso introduz subprodutos da combustão, oferecendo menos pureza química do que a fusão limpa de um forno de indução.

Limitação Principal: Materiais Condutores

O princípio primário do aquecimento por indução depende de o material da carga ser eletricamente condutor. Ele não pode aquecer diretamente materiais não condutores como cerâmicas. Para superar isso, um cadinho condutor (por exemplo, grafite) pode ser usado, que aquece por indução e então transfere seu calor para o material não condutor dentro.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de forno depende inteiramente do objetivo metalúrgico.

- Se o seu foco principal é a fusão rápida, limpa e controlada: Um forno de indução é ideal devido aos seus ciclos de aquecimento rápidos e contaminação mínima.

- Se o seu foco principal é alcançar uma composição de liga precisa: A ação de agitação natural de um forno de indução sem núcleo garante excelente homogeneidade metalúrgica.

- Se o seu foco principal é manter grandes volumes de metal fundido de forma eficiente: Um forno de indução tipo canal oferece eficiência energética superior para manter a temperatura por longos períodos.

- Se você precisa fundir em uma atmosfera controlada ou vácuo: A natureza compacta e fechada de um forno de indução o torna facilmente adaptável para essas aplicações especializadas.

Em última análise, escolher um forno de indução é uma decisão por precisão, velocidade e pureza metalúrgica em suas operações de fusão.

Tabela Resumo:

| Componente / Processo Chave | Função |

|---|---|

| Bobina de Indução | Transporta CA de alta frequência para gerar um campo magnético poderoso e alternado. |

| Campo Magnético | Penetra a carga de metal condutor colocada dentro do cadinho. |

| Correntes Parasitas | Correntes elétricas em redemoinho induzidas dentro da carga de metal. |

| Aquecimento Joule | Calor gerado pela resistência do metal às correntes parasitas, derretendo-o de dentro para fora. |

| Agitação Eletromagnética | Um efeito colateral natural que garante temperatura uniforme e mistura de ligas no metal fundido. |

Pronto para alcançar a fusão de metais rápida, precisa e limpa?

As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos sistemas de forno de indução personalizáveis, são projetadas para oferecer pureza metalúrgica e eficiência superiores. Aproveitando nossa excepcional P&D e capacidades de fabricação interna, fornecemos soluções adaptadas às suas necessidades operacionais exclusivas, seja você fundindo ligas ferrosas ou não ferrosas.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia pode aprimorar seu processo de fusão com controle preciso, ciclos de aquecimento rápidos e contaminação mínima.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5