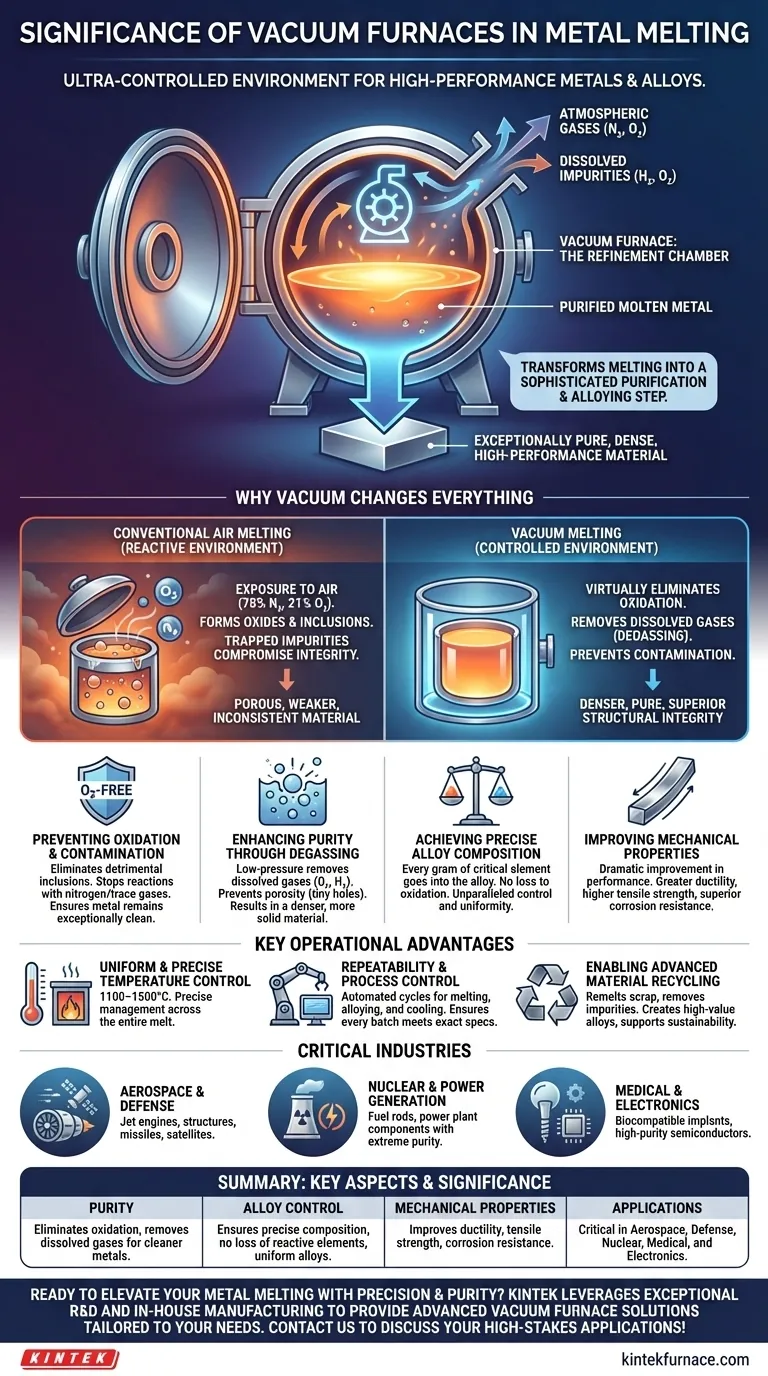

A importância fundamental dos fornos a vácuo na fusão de metais é a sua capacidade de criar um ambiente ultra-controlado, livre de gases atmosféricos. Este controle permite a produção de metais e ligas excepcionalmente puros e de alto desempenho com características precisamente definidas que são impossíveis de obter com técnicas convencionais de fusão em ar. Ao remover o ar, você elimina reações químicas indesejadas, remove impurezas aprisionadas e obtém total autoridade sobre a composição final do material.

A função central de um forno a vácuo não é apenas derreter o metal, mas refiná-lo ativamente durante o processo de fusão. Transforma a fusão de uma simples mudança de fase em uma sofisticada etapa de purificação e liga, o que é fundamental para materiais usados nas indústrias mais exigentes.

Por Que Derreter a Vácuo Muda Tudo

A fusão de um metal ao ar livre o expõe a um ambiente reativo composto por aproximadamente 78% de nitrogênio e 21% de oxigênio. Um forno a vácuo remove essa variável, desbloqueando vantagens metalúrgicas significativas.

Prevenção de Oxidação e Contaminação

Em um forno convencional, o metal fundido reage facilmente com o oxigênio do ar, formando óxidos. Esses óxidos se tornam inclusões — impurezas aprisionadas dentro do metal que comprometem sua integridade estrutural.

Uma atmosfera de vácuo elimina virtualmente a oxidação, prevenindo a formação dessas inclusões prejudiciais. Também interrompe reações com nitrogênio e outros gases residuais, garantindo que o metal permaneça excepcionalmente limpo.

Aumento da Pureza Através da Desgaseificação

Metais fundidos podem conter uma quantidade significativa de gases dissolvidos, particularmente oxigênio e hidrogênio. À medida que o metal esfria e se solidifica, esses gases são forçados a sair da solução, criando porosidade (pequenos furos) que enfraquecem severamente o produto final.

A baixa pressão do forno a vácuo puxa ativamente esses gases dissolvidos para fora do metal líquido em um processo chamado desgaseificação. Isso resulta em um material mais denso e sólido, com integridade estrutural superior.

Obtenção de Composição de Liga Precisa

A criação de ligas de alto desempenho exige a mistura de elementos em proporções exatas, muitas vezes mínimas. Em uma atmosfera normal, alguns elementos de liga reativos (como titânio ou alumínio) podem ser perdidos por oxidação.

Um vácuo garante que cada grama de um elemento de liga caro ou crítico vá para a liga final, e não para a escória ou vapores. Isso permite um controle e uniformidade inigualáveis da composição da liga, o que é essencial para atender aos rigorosos padrões da indústria e de defesa.

Melhoria das Propriedades Mecânicas

O resultado direto de maior pureza, menor porosidade e composição precisa é uma melhoria drástica no desempenho do material.

Metais produzidos em fornos a vácuo consistentemente exibem propriedades mecânicas aprimoradas, incluindo maior ductilidade (capacidade de deformar sem fraturar), maior resistência à tração e resistência superior à corrosão.

Vantagens Operacionais e de Processo Chave

Além dos benefícios metalúrgicos, os fornos a vácuo oferecem vantagens operacionais distintas que são cruciais para a fabricação moderna.

Controle de Temperatura Uniforme e Preciso

Fornos a vácuo fornecem um aquecimento excepcionalmente uniforme, muitas vezes numa faixa de 1100–1500°C (2000–2800°F).

Isso permite um gerenciamento preciso da temperatura em toda a massa fundida, o que é vital para ligas complexas com janelas de processamento estreitas.

Repetibilidade e Controle de Processo

Fornos a vácuo modernos são tipicamente controlados por computador. Isso permite ciclos totalmente automatizados e repetíveis para fusão, liga e resfriamento.

Este nível de repetibilidade metalúrgica garante que cada lote atenda exatamente às mesmas especificações, um requisito inegociável para indústrias como aeroespacial e de fabricação de dispositivos médicos.

Viabilizando a Reciclagem Avançada de Materiais

A capacidade de refino da fusão a vácuo a torna altamente eficaz para reciclagem. Pode derreter sucata de metal e remover impurezas, transformando material de menor grau em ligas de alto valor.

Isso contribui para os esforços de sustentabilidade e fornece um caminho econômico para a criação de materiais especializados.

Onde Esta Tecnologia é Crítica

As capacidades únicas da fusão a vácuo a tornam indispensável para aplicações onde a falha do material não é uma opção.

Aeroespacial e Defesa

Este é o maior consumidor de materiais fundidos a vácuo. Componentes para motores a jato, estruturas de aeronaves, mísseis e satélites exigem as maiores razões de resistência-peso possíveis e resistência a condições extremas.

Nuclear e Geração de Energia

A produção de varetas de combustível nuclear e componentes para usinas de energia requer materiais com pureza extrema e desempenho previsível sob radiação e altas temperaturas.

Médico e Eletrônica

Metais de alta pureza são essenciais para implantes médicos, que devem ser biocompatíveis e resistentes à corrosão. Em eletrônica, o processamento a vácuo é usado para criar semicondutores e componentes para células solares onde até mesmo impurezas vestigiais podem causar falhas.

Fazendo a Escolha Certa Para Sua Aplicação

A escolha de um processo de fusão depende inteiramente da pureza e do desempenho necessários do produto final.

- Se o seu foco principal é máxima pureza e desempenho: Para peças de missão crítica em campos aeroespacial, nuclear ou médico, a fusão a vácuo é a única opção viável.

- Se o seu foco principal é a liga precisa e repetível: Para desenvolver ou produzir superligas especiais com químicas complexas, o controle oferecido por um forno a vácuo é essencial.

- Se o seu foco principal é fabricação geral ou P&D em pequena escala: Fornos de caixa atmosféricos ou de pequena escala mais simples podem ser suficientes e mais econômicos para aplicações onde a pureza ultra-alta não é o principal fator.

Em última análise, a adoção da tecnologia de forno a vácuo é uma decisão estratégica para priorizar a qualidade e o desempenho do material acima de tudo.

Tabela Resumo:

| Aspecto Chave | Significado |

|---|---|

| Pureza | Elimina oxidação e contaminação, remove gases dissolvidos através da desgaseificação para metais mais limpos. |

| Controle de Liga | Garante composição precisa sem perda de elementos reativos, possibilitando ligas uniformes de alto desempenho. |

| Propriedades Mecânicas | Melhora a ductilidade, resistência à tração e resistência à corrosão para materiais duráveis. |

| Aplicações | Crítico em aeroespacial, defesa, nuclear, médico e eletrônica para confiabilidade e desempenho. |

Pronto para elevar seus processos de fusão de metais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Se você atua nas áreas aeroespacial, nuclear, médica ou eletrônica, nossos fornos a vácuo garantem qualidade e desempenho superior do material. Contate-nos hoje para discutir como podemos apoiar suas aplicações de alto risco!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material