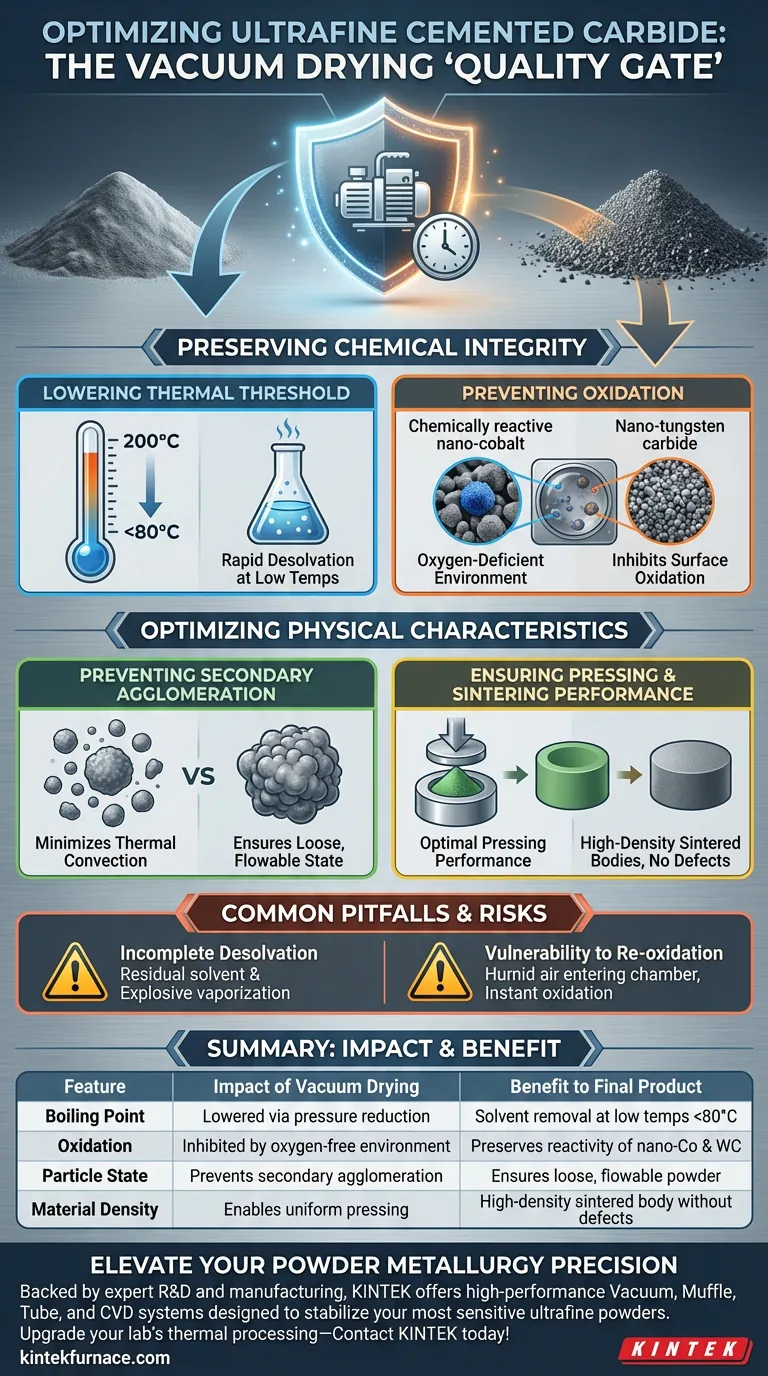

O processo de secagem a vácuo atua como um escudo protetor para matérias-primas de carboneto de tungstênio cimentado ultrafino imediatamente após a moagem em moinho de bolas úmido. Sua função principal é remover solventes, como o etanol anidro, em temperaturas significativamente reduzidas. Isso evita a oxidação de pós de nano-cobalto e nano-carboneto de tungstênio altamente reativos, preservando assim a reatividade química do material para a fase final de sinterização.

Insight Principal: Ao diminuir o ponto de ebulição dos solventes, a secagem a vácuo permite a dessolvatação rápida sem o calor destrutivo que degrada nanomateriais. Esta etapa é o "portão de qualidade" que garante que o pó permaneça quimicamente puro e fisicamente solto, permitindo diretamente a produção de corpos sinterizados de alta densidade.

Preservando a Integridade Química

A ameaça mais imediata aos pós de carboneto de tungstênio cimentado ultrafino após a moagem é a degradação química. A secagem a vácuo neutraliza essa ameaça através da manipulação da pressão.

Diminuindo o Limiar Térmico

Em um ambiente padrão, a remoção de solventes requer calor elevado. No entanto, um ambiente de vácuo diminui significativamente o ponto de ebulição de solventes orgânicos como o etanol anidro.

Isso permite que o solvente evapore rapidamente em temperaturas muito mais baixas (geralmente em torno de 80°C). Você obtém uma secagem completa sem submeter o material ao estresse térmico.

Prevenindo a Oxidação de Agentes Ativos

Pós ultrafinos, especialmente nano-cobalto e nano-carboneto de tungstênio, possuem áreas de superfície imensas, tornando-os quimicamente "altamente ativos".

Se expostos a altas temperaturas ou ao ar, esses pós oxidam rapidamente. A secagem a vácuo cria um ambiente com deficiência de oxigênio que inibe efetivamente a oxidação superficial, preservando as propriedades químicas originais das matérias-primas.

Otimizando as Características Físicas

Além da química, o estado físico do pó seco dita o quão bem ele pode ser processado nas etapas subsequentes.

Prevenindo a Aglomeração Secundária

A secagem em altas temperaturas sob pressão atmosférica normal geralmente leva à aglomeração severa, onde as partículas se fundem em aglomerados duros.

A secagem a vácuo previne isso minimizando a intensa convecção térmica que impulsiona a segregação. O resultado é um pó que permanece em um estado solto e fluído, em vez de se tornar uma massa densa.

Garantindo o Desempenho de Prensagem e Sinterização

Para que o produto final seja durável, o corpo verde (o pó prensado) deve ter densidade uniforme. Ao manter um estado solto e prevenir a oxidação, o processo a vácuo garante desempenho ótimo de prensagem. Essa consistência permite que o material atinja alta densidade durante o processo final de sinterização, evitando defeitos estruturais.

Armadilhas e Riscos Comuns

Embora a secagem a vácuo seja superior para materiais ultrafinos, ela não está isenta de sensibilidades operacionais.

O Risco de Dessolvatação Incompleta

Se o nível de vácuo for insuficiente ou o tempo de ciclo for muito curto, vestígios residuais de etanol podem permanecer no interior do leito de pó.

Qualquer solvente remanescente pode vaporizar explosivamente durante as fases iniciais da sinterização ou causar problemas de porosidade de carbono no carboneto de tungstênio cimentado final.

Vulnerabilidade à Reoxidação

O pó seco é extremamente reativo imediatamente após o processo.

Se a câmara de vácuo for ventilada com ar úmido ou se o pó for exposto à atmosfera enquanto ainda estiver quente, oxidação ou hidrólise instantânea pode ocorrer. O material deve ser resfriado sob vácuo ou gás inerte antes do manuseio para manter os ganhos obtidos durante a secagem.

Fazendo a Escolha Certa para o Seu Objetivo

A importância da secagem a vácuo muda ligeiramente dependendo de qual aspecto do produto final é sua prioridade.

- Se o seu foco principal é a Dureza do Material Final: Priorize a prevenção da oxidação no nano-carboneto de tungstênio, pois impurezas de óxido atuam como concentradores de tensão que enfraquecem o corpo sinterizado.

- Se o seu foco principal é a Precisão Dimensional: Concentre-se na prevenção da aglomeração, pois um pó solto e fluído garante o preenchimento uniforme da matriz e o encolhimento consistente durante a sinterização.

Dominar a etapa de secagem a vácuo não é apenas remover líquido; é estabilizar o potencial do material antes do fogo da sinterização.

Tabela Resumo:

| Característica | Impacto da Secagem a Vácuo | Benefício para o Produto Final |

|---|---|---|

| Ponto de Ebulição | Diminuído via redução de pressão | Remoção de solvente em baixas temperaturas (<80°C) |

| Oxidação | Inibida por ambiente sem oxigênio | Preserva a reatividade de nano-Co e WC |

| Estado das Partículas | Previne aglomeração secundária | Garante pó solto e fluído |

| Densidade do Material | Permite prensagem uniforme | Corpo sinterizado de alta densidade sem defeitos |

Eleve a Precisão da Sua Metalurgia do Pó

Não deixe que a oxidação ou aglomeração comprometam a integridade do seu material. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho projetados para estabilizar seus pós ultrafinos mais sensíveis. Se você precisa de um forno de laboratório padrão ou de um sistema de alta temperatura totalmente personalizável para requisitos de sinterização exclusivos, nossa equipe técnica está pronta para ajudar.

Atualize o processamento térmico do seu laboratório — Contate a KINTEK hoje mesmo!

Guia Visual

Referências

- Hao Jiang, Zhiwei Zhao. Effect of Metal Elements on Microstructure and Mechanical Properties of Ultrafine Cemented Carbide Prepared by SPS. DOI: 10.3390/molecules29071678

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- O que é recozimento a vácuo e quais benefícios ele proporciona? Alcance Propriedades Superiores do Material e Superfícies Imaculadas

- Por que a esponja de titânio é usada como um "getter" químico na destilação a vácuo em alta temperatura? Garanta pureza ultra-alta do metal

- Como os fornos de recozimento a vácuo são utilizados na pesquisa e desenvolvimento de materiais eletrônicos? Desbloqueie Pureza e Precisão para Eletrônicos Avançados

- Quais são as aplicações dos fornos de sinterização? Desbloqueie Soluções de Materiais de Alto Desempenho

- Por que um dispositivo de vácuo é essencial para remover bolhas de ar em aço sucata simulado? Melhore seus experimentos com fluidos

- Qual papel os fornos a vácuo desempenham na produção industrial moderna? Essenciais para a fabricação de alta pureza e alto desempenho

- Como os fornos modernos de tratamento térmico a vácuo garantem um processamento preciso? Obtenha Resultados Perfeitos com Controle de Precisão

- Como o recozimento a vácuo em alta temperatura afeta filmes finos de GdFeCo? Desbloqueie Controle Magnético Superior