Em sua essência, a importância do controle flexível da atmosfera em um forno de tubo é sua capacidade de criar um ambiente químico precisamente definido para um material durante o tratamento térmico. Isso permite que você vá além do simples aquecimento e direcione ativamente reações químicas, prevenindo mudanças indesejadas como oxidação ou causando intencionalmente as desejadas, como redução ou crescimento específico de óxido, para alterar e melhorar fundamentalmente as propriedades finais de um material.

A principal conclusão é que o controle da atmosfera transforma um forno de um simples forno em uma ferramenta de processamento sofisticada. Não se trata apenas de proteger sua amostra do ar; trata-se de usar um ambiente gasoso específico para projetar ativamente a estrutura e o desempenho do material em um nível microscópico.

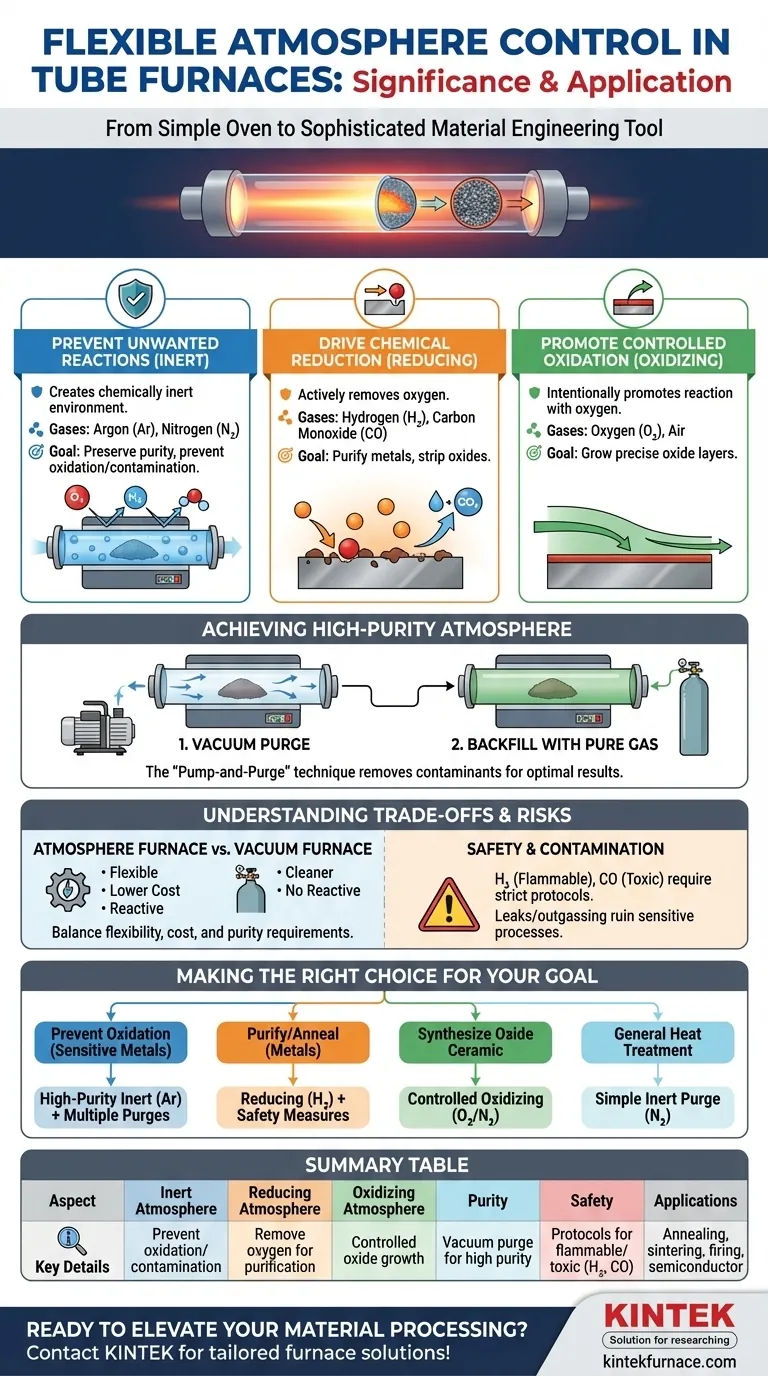

O Papel da Atmosfera na Transformação de Materiais

O gás que envolve sua amostra durante o tratamento térmico não é um espectador passivo; é um reagente químico ativo. O controle dessa atmosfera é fundamental para alcançar resultados reprodutíveis e direcionados na ciência e fabricação de materiais.

Prevenindo Reações Indesejadas: A Atmosfera Inerte

O objetivo mais comum do controle de atmosfera é criar um ambiente quimicamente inerte. Isso impede que a amostra reaja com o oxigênio e o vapor de água presentes no ar ambiente, o que pode causar oxidação e contaminação indesejadas, especialmente em altas temperaturas.

Gases como Argônio (Ar) e Nitrogênio (N₂) são usados para este fim. Eles deslocam o ar reativo, preservando a pureza e a composição pretendida do material durante processos como recozimento ou sinterização de metais sensíveis.

Impulsionando a Redução Química: A Atmosfera Redutora

Uma atmosfera redutora é aquela que remove ativamente o oxigênio. Isso é fundamental para processos onde óxidos são indesejáveis ou precisam ser removidos da superfície de um material.

Gases como Hidrogênio (H₂) ou Monóxido de Carbono (CO) são introduzidos para reagir e remover o oxigênio. Isso é essencial para purificar certos metais ou preparar materiais que devem estar livres de óxidos para funcionar corretamente.

Promovendo a Oxidação Controlada: A Atmosfera Oxidante

Inversamente, às vezes você deseja promover intencionalmente uma reação com oxigênio. Uma atmosfera oxidante permite o crescimento controlado de uma camada de óxido em um material.

A introdução de uma concentração específica de Oxigênio (O₂) ou ar limpo é comum na queima de certas cerâmicas ou na fabricação de semicondutores, onde camadas de óxido precisas são necessárias para a funcionalidade do dispositivo.

Alcançando uma Atmosfera de Alta Pureza

Simplesmente fazer fluir um gás para o tubo do forno geralmente não é suficiente. Para garantir que a atmosfera seja pura e livre de contaminantes, um procedimento específico é necessário para resultados ótimos.

A Técnica de Purga a Vácuo

O método mais eficaz é primeiro usar uma bomba de vácuo para evacuar o ar do tubo do forno selado. Isso remove a grande maioria do oxigênio residual, umidade e outros contaminantes.

Uma vez estabelecido o vácuo, a câmara é reabastecida com o gás de processo de alta pureza (por exemplo, Argônio). Para experimentos altamente sensíveis, este ciclo de "bombeamento e purga" pode ser repetido várias vezes para alcançar uma atmosfera excepcionalmente pura dentro do tubo.

Compreendendo os Compromissos e Considerações

Embora poderoso, o controle da atmosfera não é isento de complexidades. Fazer a escolha certa envolve entender os compromissos entre diferentes equipamentos e os requisitos de segurança de vários gases.

Forno de Atmosfera vs. Forno a Vácuo

Um forno de atmosfera oferece grande flexibilidade e tem um custo significativamente menor do que um forno de alto vácuo. Ele se destaca na criação de ambientes gasosos reativos ou inertes específicos.

No entanto, um forno a vácuo fornece um ambiente "mais limpo" ao remover quase todas as moléculas de gás. É superior para aplicações onde mesmo quantidades vestigiais de gás são inaceitáveis, mas não pode ser usado para criar atmosferas reativas para processos como oxidação controlada.

Segurança com Gases Reativos

O uso de gases reativos introduz considerações de segurança significativas. Gases como Hidrogênio são altamente inflamáveis, enquanto o Monóxido de Carbono é extremamente tóxico.

Ventilação adequada, detectores de vazamento de gás e protocolos de segurança estabelecidos são inegociáveis ao trabalhar com esses gases para prevenir acidentes.

Risco de Pureza e Contaminação

A pureza final da atmosfera do seu forno depende da pureza do seu gás fonte e da limpeza do seu sistema. Vazamentos em conexões ou desgaseificação de um tubo de forno sujo podem introduzir contaminantes que estragam um processo sensível.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo de processo dita o tipo de atmosfera que você precisa. Ao alinhar o ambiente gasoso com seu objetivo de material, você pode garantir resultados bem-sucedidos e repetíveis.

- Se seu foco principal for prevenir a oxidação de um metal sensível: Use um gás inerte de alta pureza como Argônio e realize múltiplos ciclos de purga a vácuo para garantir a limpeza máxima.

- Se seu foco principal for a síntese de uma cerâmica de óxido específica: Use um fluxo controlado de um gás oxidante, como uma mistura precisa de oxigênio e nitrogênio, para impulsionar a reação desejada.

- Se seu foco principal for purificar um material ou recozer um metal: Use uma atmosfera redutora contendo hidrogênio, garantindo que todas as medidas de segurança para gases inflamáveis sejam rigorosamente seguidas.

- Se seu foco principal for tratamento térmico geral com proteção moderada: Uma purga simples com um gás inerte como Nitrogênio pode ser suficiente e mais econômica do que usar Argônio mais caro.

Dominar o controle da atmosfera lhe dá comando direto sobre o destino químico do seu material, abrindo novas possibilidades para inovação e qualidade.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Atmosfera Inerte | Usa Argônio ou Nitrogênio para prevenir oxidação e contaminação. |

| Atmosfera Redutora | Emprega Hidrogênio ou Monóxido de Carbono para remover oxigênio para purificação. |

| Atmosfera Oxidante | Introduz Oxigênio ou ar para o crescimento controlado de camada de óxido. |

| Pureza da Atmosfera | Alcançada através de técnicas de purga a vácuo para ambientes de alta pureza. |

| Considerações de Segurança | Requer protocolos para gases inflamáveis/tóxicos como Hidrogênio e CO. |

| Aplicações | Inclui recozimento, sinterização, queima de cerâmica e processos de semicondutores. |

Pronto para elevar seu processamento de materiais com controle avançado de atmosfera? Na KINTEK, somos especializados em soluções de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, nossa linha de produtos — incluindo Fornos de Tubo, Fornos de Mufla, Fornos Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — é projetada para precisão e confiabilidade. Com fortes capacidades de personalização profunda, garantimos que seu forno atenda aos requisitos exatos do experimento, desde ambientes de gás inerte até processos reativos. Não deixe que contaminação ou resultados inconsistentes o retenham — entre em contato conosco hoje para discutir como nossa experiência pode otimizar o desempenho do seu laboratório e impulsionar a inovação em sua pesquisa de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho