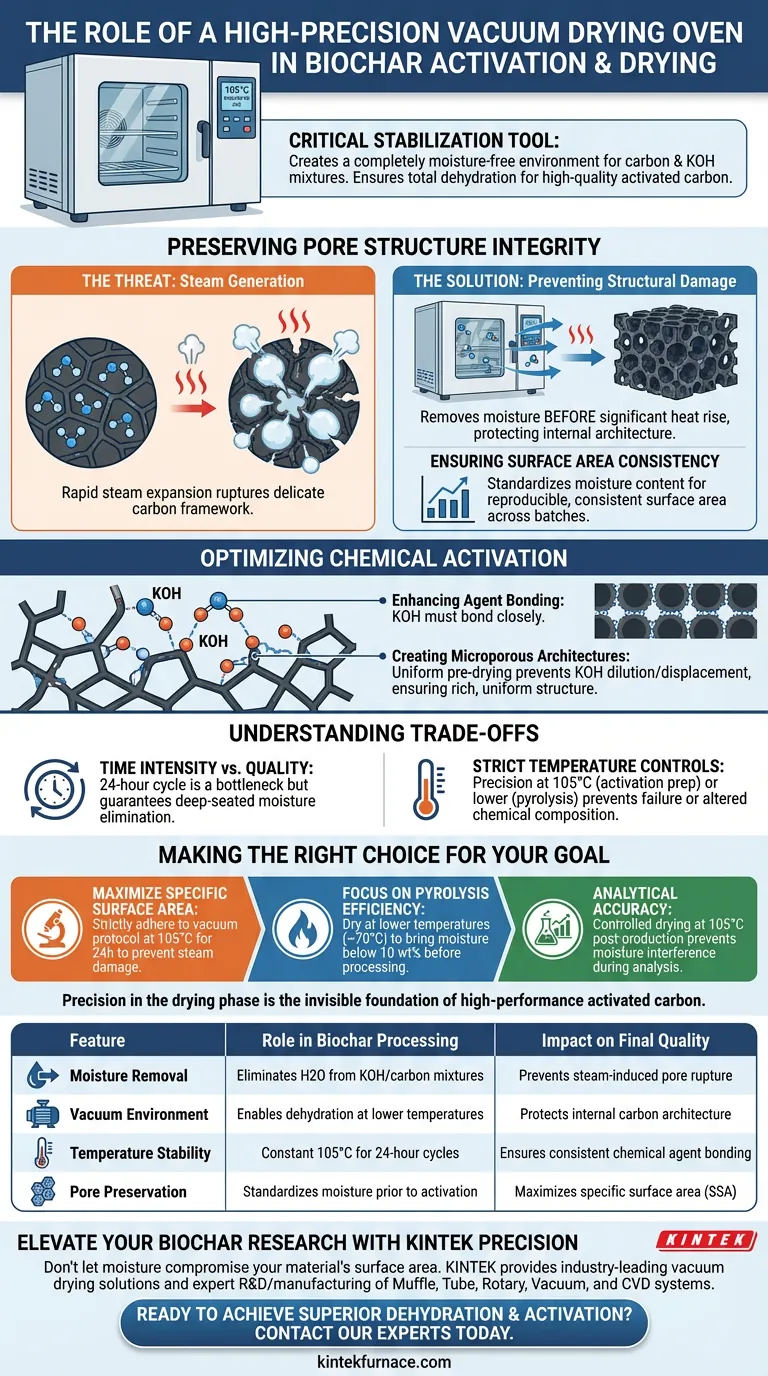

Um forno de secagem a vácuo de alta precisão serve como uma ferramenta crítica de estabilização no processo de produção de biochar, projetado especificamente para criar um ambiente completamente livre de umidade para misturas de carbono e hidróxido de potássio (KOH). Ao manter um estado de vácuo a 105°C por 24 horas, o forno garante a desidratação total, que é o pré-requisito para obter carvão ativado de alta qualidade.

A principal função do forno é eliminar a umidade para evitar a formação descontrolada de vapor durante a ativação em alta temperatura. Esta etapa é inegociável para proteger a estrutura de poros do biochar e garantir a consistência de sua área de superfície específica.

Preservando a Integridade da Estrutura dos Poros

A Ameaça da Geração de Vapor

Quando as misturas de biochar entram na ativação em alta temperatura, qualquer umidade residual se converte instantaneamente em vapor. Essa rápida expansão pode romper a delicada estrutura de carbono.

Prevenindo Danos Estruturais

O forno de secagem a vácuo remove esse risco extraindo a umidade *antes* que o calor aumente significativamente. Isso protege a arquitetura interna do material, prevenindo o colapso ou distorção dos poros.

Garantindo a Consistência da Área de Superfície

Para o carvão ativado, a área de superfície específica é uma métrica de desempenho chave. Ao padronizar o teor de umidade antes da ativação, o forno garante que as medições de área de superfície resultantes sejam reproduzíveis e consistentes entre diferentes lotes.

Otimizando o Processo de Ativação Química

Melhorando a Ligação do Agente

Durante a ativação química, o agente ativador (especificamente KOH) deve se ligar intimamente à estrutura do biochar.

Criando Arquiteturas Microporosas

A pré-secagem uniforme garante que o KOH não seja diluído ou deslocado por bolsões de água. Essa interação estreita é essencial para gerar uma estrutura microporosa rica e uniforme durante a fase de queima subsequente.

Compreendendo os Compromissos

Intensidade de Tempo vs. Qualidade

O uso de um forno a vácuo de alta precisão é um processo intensivo em tempo, geralmente exigindo um ciclo completo de 24 horas. Embora isso crie um gargalo em comparação com métodos de secagem rápida, é a única maneira de garantir a eliminação de umidade profunda sem desencadear reações químicas prematuras.

Controles Rigorosos de Temperatura

A precisão é necessária; as temperaturas devem ser mantidas especificamente (por exemplo, 105°C para preparação de ativação ou mais baixas para pré-pirólise). Desvios desses pontos de ajuste podem não remover umidade suficiente ou alterar inadvertidamente a composição química da biomassa antes do início do processamento principal.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processamento de biochar, alinhe sua estratégia de secagem com seu objetivo específico:

- Se o seu foco principal é maximizar a área de superfície específica: Siga rigorosamente o protocolo de vácuo a 105°C por 24 horas para evitar danos aos poros induzidos por vapor.

- Se o seu foco principal é a eficiência da pirólise: Certifique-se de que a biomassa seja seca em temperaturas mais baixas (cerca de 70°C) para reduzir o teor de umidade abaixo de 10% em peso antes do processamento.

- Se o seu foco principal é a precisão analítica: Utilize secagem controlada a 105°C pós-produção para evitar interferência de umidade durante a análise de componentes e experimentos de adsorção.

A precisão na fase de secagem é a base invisível do carvão ativado de alto desempenho.

Tabela Resumo:

| Característica | Papel no Processamento de Biochar | Impacto na Qualidade Final |

|---|---|---|

| Remoção de Umidade | Elimina H2O de misturas de KOH/carbono | Previne ruptura de poros induzida por vapor |

| Ambiente de Vácuo | Permite a desidratação em temperaturas mais baixas | Protege a arquitetura interna de carbono |

| Estabilidade de Temperatura | Constante 105°C para ciclos de 24 horas | Garante a ligação consistente do agente químico |

| Preservação de Poros | Padroniza a umidade antes da ativação | Maximiza a área de superfície específica (SSA) |

Eleve Sua Pesquisa de Biochar com a Precisão KINTEK

Não deixe que a umidade comprometa a área de superfície do seu material. A KINTEK oferece soluções de secagem a vácuo líderes na indústria, juntamente com nossa P&D e fabricação especializada de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Esteja você desenvolvendo arquiteturas microporosas ou escalando a pirólise, nossos fornos de alta temperatura de laboratório personalizáveis garantem a precisão que sua pesquisa exige.

Pronto para obter resultados superiores de desidratação e ativação?

Entre em Contato com Nossos Especialistas Hoje para encontrar a solução térmica perfeita para as necessidades exclusivas do seu laboratório.

Guia Visual

Referências

- Zitong Zhuang, Hui Jin. Preparation of biochar adsorption material from walnut shell by supercritical CO2 pretreatment. DOI: 10.1007/s42773-024-00302-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como os fornos de alta temperatura de laboratório obtêm o controle da microestrutura em ligas de Ti-Nb-Zr? Técnicas de Precisão Essenciais

- Como o ambiente de baixa pressão de um forno de refino a vácuo RH influencia a morfologia de um jato supersônico?

- Qual o papel de um forno de recozimento a vácuo na síntese de Cebolas de Carbono? Alcançar Transformação Precisa de Nano-Fase

- Por que um ambiente de vácuo ultra-alto (UHV) é necessário para medições de PES de 1T-TaS2? Garanta a Integridade dos Dados

- Quais metais são propensos à oxidação durante a fusão? Proteger com fornos a vácuo ou a gás inerte

- Qual o papel de um forno a vácuo na redução de GO para rGO? Otimize seus compósitos de grafeno de alta pureza

- Quais são os benefícios do recozimento a vácuo na dureza e resistência do material? Aprimore a integridade do material com tratamento térmico controlado

- Em que indústrias a brasagem a vácuo de alumínio é comumente aplicada? Essencial para Aeroespacial, Automotiva, Eletrônica e Médica