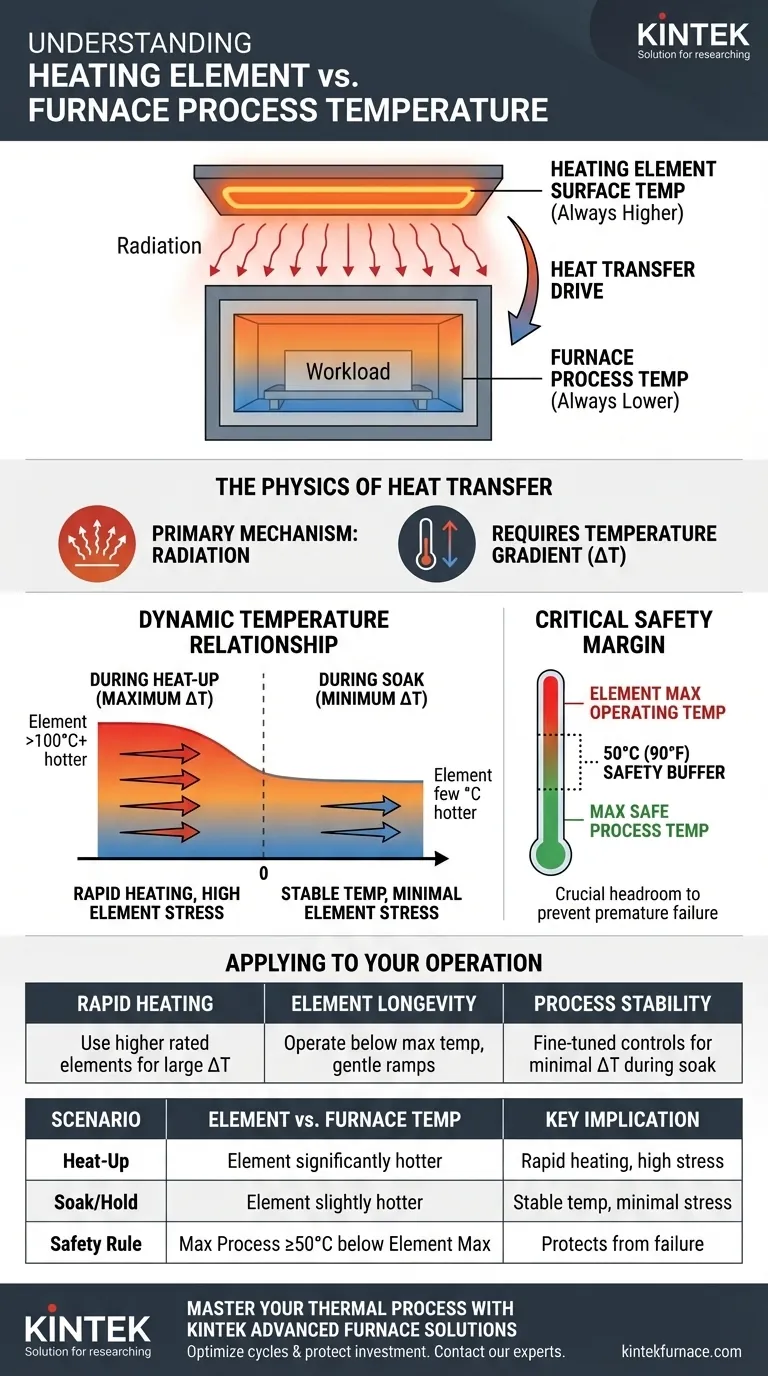

Em resumo, a relação é uma hierarquia fundamental: A temperatura da superfície do elemento de aquecimento é sempre superior à temperatura do processo interno do forno. Essa diferença de temperatura é a força motriz essencial que permite ao elemento transferir calor, principalmente por radiação, para o interior do forno e para a carga de trabalho.

A diferença de temperatura entre o elemento de aquecimento e o forno não é estática; é uma variável dinâmica crítica para o desempenho do forno e a longevidade do elemento. Compreender e gerenciar essa lacuna é essencial para um aquecimento eficiente e para evitar falhas prematuras do elemento.

A Física da Transferência de Calor em um Forno

Radiação como o Mecanismo Primário

Os elementos de aquecimento industrial funcionam tornando-se incandescentes — brilhando intensamente. Esse calor intenso é emitido como radiação térmica, uma forma de energia eletromagnética que viaja pelo espaço dentro do forno.

Essa energia é então absorvida pelas paredes do forno e, o mais importante, pela peça de trabalho, fazendo com que sua temperatura aumente.

A Necessidade de um Gradiente de Temperatura

Um princípio central da termodinâmica é que o calor só flui de uma região mais quente para uma mais fria. Para que o elemento transfira energia para o forno, ele deve ser mais quente que o forno.

A magnitude dessa diferença de temperatura, ou gradiente, dita a taxa de transferência de calor. Uma diferença maior significa um aquecimento mais rápido.

Por Que a Lacuna de Temperatura Flutua

A diferença entre a temperatura do elemento e a temperatura do forno muda drasticamente dependendo da fase do ciclo de aquecimento.

Durante o Aquecimento (Diferença Máxima)

Quando um ciclo começa, o forno e sua carga de trabalho estão relativamente frios. Eles agem como um dissipador de calor massivo, absorvendo energia muito rapidamente.

Para atender a essa demanda e aumentar rapidamente a temperatura do forno, os elementos devem operar significativamente mais quentes que o forno — muitas vezes por várias centenas de graus.

Durante a Imersão (Diferença Mínima)

Uma vez que o forno atinge seu ponto de ajuste alvo (o período de "imersão"), a carga de trabalho está saturada de calor. A única energia necessária é a quantidade para compensar a perda de calor através do isolamento do forno.

Nesta fase, os elementos só precisam ser ligeiramente mais quentes que a atmosfera do forno para manter uma temperatura estável. A diferença pode diminuir para apenas alguns graus.

Compreendendo a Margem de Segurança Crítica

Embora uma grande lacuna de temperatura seja útil para aquecimento rápido, ela aproxima o elemento de seus limites operacionais, criando um trade-off crítico entre velocidade e vida útil.

Temperatura Máxima de Operação do Elemento

Cada material de elemento de aquecimento tem uma temperatura máxima recomendada. Exceder esse limite, mesmo por curtos períodos, causa degradação acelerada, oxidação e, finalmente, falha prematura.

Por Que Você Não Pode Operar no Limite

Tentar operar um processo de forno a uma temperatura muito próxima da classificação máxima do elemento não deixa espaço para o "overshoot" de temperatura necessário durante a fase de aquecimento.

Isso forçaria o elemento a operar constantemente em seu ponto de falha, encurtando drasticamente sua vida útil.

A Regra de Ouro de 50°C (90°F)

Para garantir uma vida útil confiável, um buffer de segurança é essencial. A temperatura máxima do processo do forno é geralmente limitada a pelo menos 50°C (90°F) abaixo da temperatura máxima de operação segura do material do elemento.

Essa margem fornece a folga necessária para que o elemento fique significativamente mais quente que o forno durante o aquecimento sem se destruir.

Aplicando Isso à Operação do Seu Forno

Equilibrar a velocidade de aquecimento, a estabilidade do processo e a longevidade do equipamento depende inteiramente de como você gerencia essa relação de temperatura.

- Se seu foco principal é aquecimento rápido: Você deve usar elementos classificados para temperaturas significativamente mais altas que sua temperatura de processo para criar com segurança a grande diferença necessária para ciclos de aquecimento rápidos.

- Se seu foco principal é a longevidade do elemento: Opere seu forno a uma temperatura bem abaixo do limite máximo do elemento e considere usar taxas de rampa menos agressivas para minimizar o estresse térmico.

- Se seu foco principal é a estabilidade do processo: Durante o período de imersão, um controlador de temperatura bem ajustado é crítico para manter a diferença de temperatura mínima e estável necessária para uma qualidade consistente das peças.

Em última análise, ver o elemento de aquecimento não apenas como uma fonte de calor simples, mas como um componente operando dentro de um sistema térmico dinâmico é a chave para dominar seu processo.

Tabela Resumo:

| Cenário | Temp. do Elemento vs. Temp. do Forno | Implicação Chave |

|---|---|---|

| Durante o Aquecimento | Elemento é significativamente mais quente (ex: 100s de °C) | Permite aquecimento rápido; alto estresse nos elementos |

| Durante Imersão/Manutenção | Elemento é ligeiramente mais quente (ex: alguns °C) | Mantém temperatura estável com estresse mínimo |

| Regra de Segurança Crítica | Temp. Máx. do Processo deve ser ≥50°C abaixo da Temp. Máx. do Elemento | Protege o elemento contra falha prematura |

Domine Seu Processo Térmico com as Soluções Avançadas de Forno da KINTEK

Compreender o delicado equilíbrio entre a temperatura do elemento e a do processo é crucial para alcançar resultados consistentes e maximizar a vida útil do equipamento. A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades específicas.

Nossa linha de produtos — incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é projetada para controle preciso de temperatura e confiabilidade. Combinado com nossa forte capacidade de personalização profunda, podemos projetar um sistema que gerencie perfeitamente a relação crítica de temperatura para seus requisitos experimentais ou de produção exclusivos.

Otimize seus ciclos de aquecimento e proteja seu investimento. Entre em contato com nossos especialistas hoje para discutir como um forno KINTEK pode aprimorar a eficiência e a longevidade do seu processo.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho