A solução mais eficaz para prevenir a oxidação do grafite em um forno a vácuo é garantir a integridade do próprio vácuo. A oxidação é uma reação química que requer oxigênio, portanto, o objetivo principal é eliminar sua presença, especialmente em altas temperaturas. Isso é alcançado através da manutenção rigorosa das vedações e gaxetas do forno e pelo controle do processo de purga (backfilling) para evitar a introdução de oxigênio enquanto os componentes ainda estão quentes.

O grafite é um material excepcional para aplicações em fornos de alta temperatura, mas é altamente suscetível a danos causados pelo oxigênio. Prevenir a oxidação não é uma ação única, mas uma estratégia abrangente focada em manter um ambiente puro e livre de oxigênio durante todo o ciclo de aquecimento e resfriamento.

O Papel do Grafite em Fornos a Vácuo

Para entender por que a prevenção da oxidação é tão crítica, devemos primeiro apreciar a função do grafite dentro do forno. Não é um componente secundário; é central para a operação do forno.

### Desempenho Inigualável em Altas Temperaturas

A principal vantagem do grafite é sua capacidade de manter a integridade estrutural e a resistência em temperaturas extremas, sendo capaz de suportar até 3000°C (5432°F) em vácuo ou atmosfera de gás inerte.

### Componentes Críticos do Forno

O grafite é usado nas partes do forno que exigem maior demanda térmica. Estes incluem:

- Elementos de Aquecimento: A fonte de calor do forno.

- Isolamento: Frequentemente na forma de feltro de grafite, ele fornece excelente retenção térmica, mantendo o calor focado na carga de trabalho.

- Acessórios e Ferramentas (Tooling): Grades, suportes e bandejas que posicionam os materiais a serem tratados termicamente.

A Causa Fundamental: Intrusão de Oxigênio

A força do grafite em altas temperaturas só é válida em um ambiente livre de oxigênio. No momento em que o oxigênio é introduzido em uma superfície de grafite quente, uma reação química destrutiva começa.

### A Reação de Oxidação

Quando quente, os átomos de carbono do grafite reagem com as moléculas de oxigênio para formar gás monóxido de carbono (CO) ou dióxido de carbono (CO2). Este processo erode fisicamente o grafite, fazendo com que ele perca massa e integridade estrutural.

### O Impacto de Vazamentos

Mesmo um vazamento pequeno, aparentemente insignificante, em uma vedação de porta, gaxeta ou passagem de cabo pode permitir um fluxo contínuo de ar para dentro do forno. Na temperatura de operação, essa pequena quantidade de oxigênio é suficiente para causar danos significativos e cumulativos a componentes de grafite caros ao longo do tempo.

### O Perigo da Purga Incorreta

Um ponto crítico de vulnerabilidade é durante o ciclo de resfriamento. Se o vácuo for quebrado ou um gás rico em oxigênio for usado para a purga enquanto o grafite ainda estiver em uma temperatura reativa (geralmente acima de 350°C / 650°F), ocorrerá oxidação rápida.

Compreendendo as Compensações e Soluções Avançadas

Embora a disciplina processual seja a primeira linha de defesa, também é importante entender as limitações inerentes do grafite e as soluções avançadas disponíveis para mitigá-las.

### A Vida Útil Finita do Grafite

Mesmo em um forno perfeitamente mantido, os componentes de grafite têm uma vida útil finita. Ciclos térmicos repetidos podem causar estresse mecânico, e impurezas microscópicas podem criar pontos fracos. A prevenção retarda essa degradação, mas não pode pará-la completamente.

### Revestimentos Protetores para Vida Útil Prolongada

Um método altamente eficaz para aumentar a durabilidade é a aplicação de um revestimento protetor. Revestimentos à base de carbeto de silício (SiC) são uma escolha comum e eficaz.

Este revestimento forma uma barreira não porosa na superfície do grafite, impedindo fisicamente que o oxigênio o alcance. Isso pode estender drasticamente a vida útil dos componentes, especialmente em fornos que passam por ciclos frequentes ou têm maior risco de pequenos vazamentos.

### O Valor do Design Personalizado

Para aplicações especializadas, usar peças de grafite projetadas sob medida pode melhorar a eficiência e a durabilidade. Peças adaptadas à dinâmica térmica e à carga de trabalho específicas de um forno podem minimizar o estresse e os pontos quentes, prolongando ainda mais sua vida operacional.

Como Aplicar Isso à Sua Operação

Sua estratégia deve ser adaptada às suas prioridades operacionais específicas, seja maximizar a confiabilidade, estender a vida útil dos componentes ou melhorar o desempenho geral.

- Se seu foco principal for a confiabilidade operacional: Implemente um cronograma de manutenção rigoroso para todas as vedações, gaxetas e bombas de vácuo do forno, e garanta que os operadores sigam os procedimentos corretos de purga com gás inerte.

- Se seu foco principal for estender a vida útil dos componentes: Invista em revestimentos de carbeto de silício para seus componentes de grafite mais críticos, como elementos de aquecimento e acessórios primários.

- Se seu foco principal for maximizar a eficiência do processo: Avalie sua carga de trabalho e considere encomendar acessórios de grafite projetados sob medida que melhorem a uniformidade do calor e reduzam os tempos de ciclo.

Uma abordagem disciplinada e em múltiplas camadas para eliminar a intrusão de oxigênio é a chave para proteger seu investimento e garantir um desempenho consistente do forno.

Tabela de Resumo:

| Estratégia | Ação Chave | Benefício Principal |

|---|---|---|

| Manter a Integridade do Vácuo | Inspeção regular de vedações e gaxetas. | Elimina a fonte de oxigênio, prevenindo a reação de oxidação. |

| Controlar o Processo de Purga | Usar gás inerte somente após o resfriamento abaixo de 350°C. | Previne a oxidação rápida durante a fase vulnerável de resfriamento. |

| Aplicar Revestimentos Protetores | Usar revestimentos de Carbeto de Silício (SiC) no grafite. | Cria uma barreira física, estendendo drasticamente a vida útil do componente. |

| Considerar Design Personalizado | Adaptar peças de grafite às dinâmicas térmicas específicas. | Reduz o estresse e os pontos quentes, melhorando a longevidade e a eficiência. |

Proteja o investimento no seu forno e garanta o desempenho máximo.

A oxidação do grafite é um problema caro e evitável. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas e duráveis para seus desafios de alta temperatura. Nossa linha de produtos — incluindo Fornos a Vácuo e de Atmosfera, Fornos de Mufa, Tubulares e Rotativos — é apoiada por profundas capacidades de personalização para atender precisamente às suas necessidades exclusivas.

Se você precisa de componentes com revestimentos SiC protetores, acessórios projetados sob medida para minimizar o estresse ou aconselhamento especializado sobre protocolos de manutenção, estamos aqui para ajudar.

Entre em contato com nossos especialistas hoje para discutir como podemos estender a vida útil de seus componentes de grafite e aumentar a confiabilidade do seu forno.

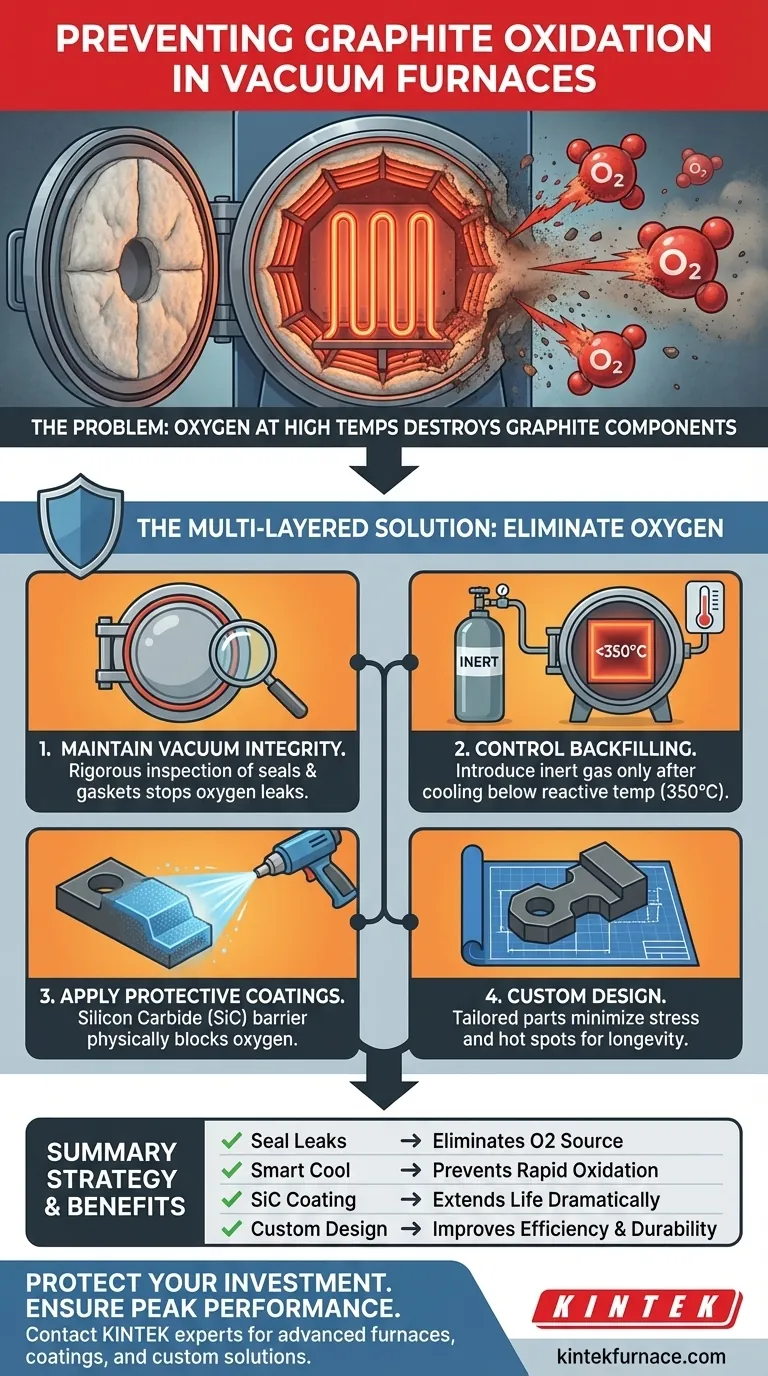

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais tratamentos de materiais podem ser realizados em um forno a vácuo? Obtenha resultados limpos e de alta qualidade

- Que tipos de elementos de aquecimento são utilizados em fornos a vácuo de laboratório e como eles funcionam? Otimize Seus Processos de Alta Temperatura

- Quais são os benefícios operacionais dos fornos a vácuo de múltiplas câmaras? Aumente a Produção e Reduza Custos

- Quais são os principais usos dos fornos de recozimento a vácuo? Alcance Integridade e Pureza Superiores do Material

- Qual é a função principal de um forno de brasagem a vácuo de alta pressão? Alcançar ligações de liga mais fortes

- Por que um forno a vácuo é necessário para a síntese de polissilsesquioxano? Garante a Pureza & Previne Defeitos no Material

- Quais são os recursos de controle do sistema de forno a vácuo? Alcance Processamento Térmico Preciso para o Seu Laboratório

- Qual o papel de uma estufa de secagem a vácuo de laboratório no tratamento de pellets de fibra extrudada? Preservando a Integridade