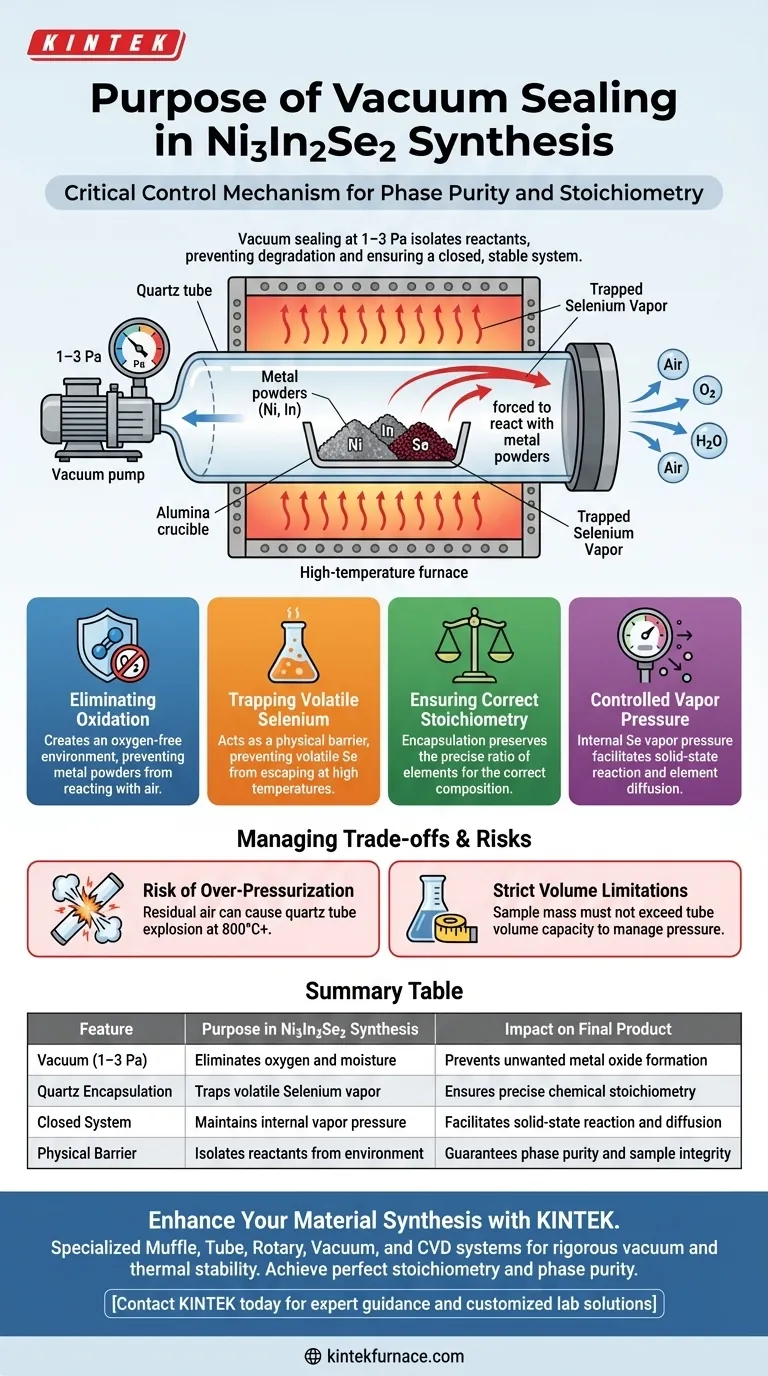

A selagem a vácuo é o mecanismo de controle crítico que permite a síntese bem-sucedida de Ni3In2Se2, isolando os reagentes do ambiente externo. Especificamente, selar o cadinho de alumina contendo as matérias-primas dentro de um tubo de quartzo a baixas pressões (1–3 Pa) impede a degradação das matérias-primas e garante que a reação química ocorra dentro de um sistema fechado e estável.

Ao estabelecer um ambiente livre de oxigênio, este processo preserva o equilíbrio químico preciso (estequiometria) do composto. Ele simultaneamente previne a oxidação dos pós metálicos e aprisiona o vapor volátil de Selênio, forçando-o a reagir em vez de escapar.

Controlando a Atmosfera Química

Para alcançar a pureza de fase na síntese de estado sólido, você deve controlar rigorosamente a atmosfera ao redor dos reagentes.

Eliminando a Oxidação

A função principal da selagem a vácuo é criar um ambiente livre de oxigênio.

Os metais usados nesta síntese são altamente suscetíveis à oxidação em altas temperaturas. Se expostos ao ar durante o processo de aquecimento, os pós metálicos reagiriam com o oxigênio em vez de com o Selênio.

Protegendo os Reagentes

A selagem a vácuo a 1–3 Pa remove o ar e a umidade que poderiam introduzir impurezas.

Isso garante que o Níquel (Ni) e o Índio (In) permaneçam em seu estado metálico até reagirem com o Selênio, prevenindo a formação de óxidos metálicos indesejados.

Gerenciando Volatilidade e Estequiometria

O aspecto mais desafiador da síntese de compostos como Ni3In2Se2 é o gerenciamento de elementos que se transformam em gás (vaporizam) em baixas temperaturas.

Aprisionando o Selênio Volátil

O Selênio é um elemento volátil que vaporiza facilmente nas altas temperaturas necessárias para a síntese.

Sem um ambiente selado, o vapor de Selênio escaparia do cadinho e sairia completamente do sistema. O tubo de quartzo atua como uma barreira física, aprisionando o vapor de Selênio dentro da zona de reação.

Garantindo a Estequiometria Correta

A perda de Selênio arruinaria a estequiometria (a proporção precisa de elementos) do produto final.

Ao encapsular os reagentes, você garante que a quantidade específica de Selênio pesada no início permaneça disponível para a reação, levando à composição correta de Ni3In2Se2.

Pressão de Vapor Controlada

O tubo selado faz mais do que apenas conter o material; ele cria um ambiente pressurizado.

À medida que o Selênio vaporiza, ele cria uma pressão de vapor interna que facilita a reação de estado sólido, ajudando os elementos a se difundirem e combinarem corretamente.

Compreendendo os Compromissos

Embora a selagem a vácuo seja essencial para a pureza, ela introduz riscos físicos específicos que devem ser gerenciados.

O Risco de Sobrepressurização

Um sistema selado opera sob alta pressão interna após ser aquecido.

Se o vácuo inicial for insuficiente e o ar residual permanecer, a expansão desse gás a 800°C+ pode fazer com que o tubo de quartzo exploda.

Estritas Limitações de Volume

Devido à pressão gerada pelo Selênio volátil, o tamanho do tubo de quartzo em relação à massa da amostra é crítico.

Você não pode encher o tubo em excesso; deve haver volume suficiente para acomodar a pressão de vapor sem violar a integridade do quartzo.

Fazendo a Escolha Certa para o Seu Objetivo

A selagem a vácuo não é meramente uma técnica de armazenamento; é um parâmetro ativo no processo de síntese.

- Se o seu foco principal é a Pureza de Fase: Garanta que o nível de vácuo seja rigorosamente mantido em ou abaixo de 1–3 Pa para eliminar completamente o oxigênio e a umidade.

- Se o seu foco principal é a Estequiometria: Priorize a integridade da selagem e a espessura da parede de quartzo para evitar qualquer perda de vapor de Selênio durante a permanência em alta temperatura.

O sucesso na síntese de Ni3In2Se2 depende de tratar a selagem a vácuo como um reagente químico — é tão vital para a reação quanto os próprios pós metálicos.

Tabela Resumo:

| Característica | Propósito na Síntese de Ni3In2Se2 | Impacto no Produto Final |

|---|---|---|

| Vácuo (1–3 Pa) | Elimina oxigênio e umidade | Previne a formação de óxidos metálicos indesejados |

| Encapsulamento de Quartzo | Aprisiona vapor volátil de Selênio | Garante estequiometria química precisa |

| Sistema Fechado | Mantém a pressão de vapor interna | Facilita a reação de estado sólido e a difusão |

| Barreira Física | Isola os reagentes do ambiente | Garante pureza de fase e integridade da amostra |

Melhore Sua Síntese de Materiais com a KINTEK

A precisão na síntese de Ni3In2Se2 começa com o equipamento certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para manter os níveis rigorosos de vácuo e estabilidade térmica necessários para o seu laboratório. Se você precisa de uma configuração padrão ou de um forno de alta temperatura personalizável para necessidades de pesquisa exclusivas, nossas soluções permitem que você alcance estequiometria e pureza de fase perfeitas.

Pronto para otimizar sua síntese de estado sólido? Entre em contato com a KINTEK hoje mesmo para orientação especializada e soluções de laboratório personalizadas!

Guia Visual

Referências

- Yi Zhou. The Preparation and Physical Properties Study of the Kagome Lattice Semimetal Ni3In2Se2. DOI: 10.47297/taposatwsp2633-456926.20250604

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual função uma bomba de vácuo desempenha no refino simulado a vácuo? Otimizar a Pureza e Análise de Defeitos de Ligas de Alumínio

- Como funciona uma caixa de reação de grafite selada de alta pureza? Otimizar a Selenização de Filmes Finos de Sb-Ge

- Qual é o papel de um pirômetro óptico na soldagem por difusão? Garanta precisão em simulações de alta temperatura

- Por que é necessário usar um sistema de bomba de alto vácuo para tubos de calor de sódio? Alcançando $10^{-6}$ Pa para Eficiência Máxima

- Como uma bomba de vácuo de palhetas rotativas sem óleo contribui para o processamento de pó de alumínio? Garanta pureza e estabilidade

- Como as caixas seladas e os materiais de enchimento funcionam durante a sinterização de metalurgia do pó a alta temperatura?

- Por que são usados dispositivos de filtração a vácuo e papéis de filtro de celulose específicos na recuperação de síntese hidrotermal?

- Por que um controlador de fluxo de massa é essencial no método de traçador? Dados de Precisão para o Fluxo de Gás de Pirólise