O controlador de fluxo de massa (MFC) atua como o padrão crítico de verdade em um ambiente volátil. No método de traçador, o MFC é responsável por injetar uma quantidade conhecida e precisa de dióxido de carbono de alta pureza no fluxo de gás bruto na saída do reator. Essa injeção controlada fornece a variável fixa necessária para determinar matematicamente a taxa de fluxo do complexo gás de pirólise.

Ao injetar um gás traçador a uma taxa estritamente controlada, o controlador de fluxo de massa permite que os engenheiros contornem as limitações dos medidores tradicionais. Ele converte um problema de medição física difícil em uma equação matemática solucionável com base em mudanças de concentração.

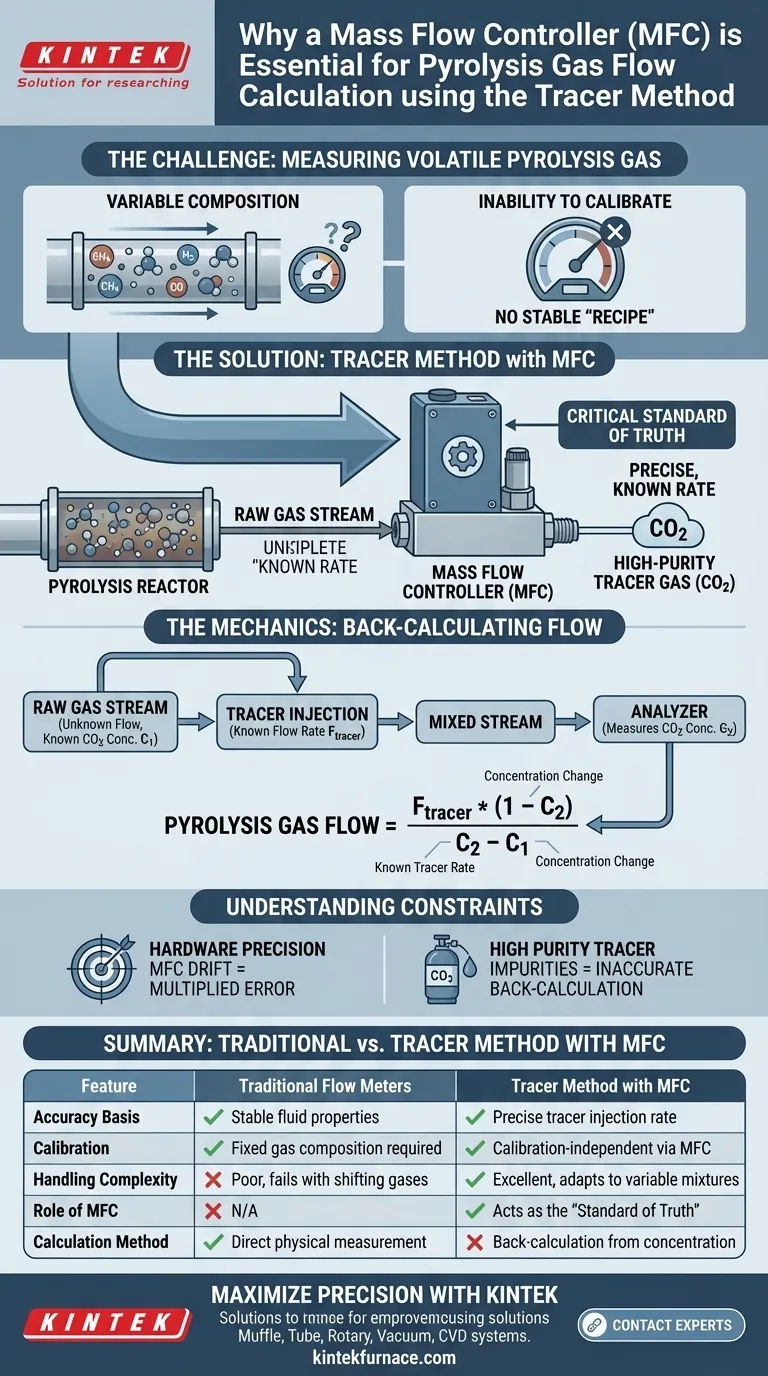

Por que a Medição Tradicional Falha

O Desafio da Composição Variável

Medidores de fluxo padrão dependem de propriedades de fluidos estáveis para gerar leituras precisas. No entanto, o gás de pirólise é uma mistura complexa com uma composição que muda continuamente durante a produção.

Incapacidade de Calibrar

Como a "receita" do fluxo de gás está em constante mudança, os medidores tradicionais não podem ser calibrados efetivamente. Eles lutam para fornecer dados precisos, necessitando de uma abordagem alternativa como o método de traçador.

A Mecânica do Método de Traçador

Injeção de Precisão

O método de traçador depende inteiramente da introdução de um gás traçador de alta pureza, tipicamente dióxido de carbono. O controlador de fluxo de massa garante que este traçador seja introduzido a uma taxa perfeitamente estável e conhecida.

Criando um Ponto de Referência

Sem o MFC, a quantidade de traçador entrando no sistema seria uma variável desconhecida. O MFC transforma essa injeção em uma constante fixa, que é a base para todo o cálculo.

Cálculo Reverso do Fluxo

O sistema mede a concentração de dióxido de carbono no fluxo antes da injeção e a compara com a concentração após a injeção. Como o MFC garante que a *quantidade* de CO2 adicionado é conhecida, a mudança na concentração permite que os engenheiros calculem retroativamente a taxa de fluxo total do gás de pirólise.

Compreendendo as Restrições

Dependência da Precisão do Hardware

A precisão do fluxo de gás calculado é diretamente proporcional à precisão do controlador de fluxo de massa. Qualquer desvio ou erro no MFC resultará em um erro multiplicado no cálculo final do fluxo.

A Necessidade de Alta Pureza

O método assume que o gás traçador é de alta pureza. Se o dióxido de carbono injetado contiver impurezas, a variável de entrada conhecida é comprometida, levando a cálculos reversos imprecisos.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar efetivamente o método de traçador para pirólise, considere o seguinte:

- Se o seu foco principal é a Precisão dos Dados: Invista em um controlador de fluxo de massa de alta precisão, pois é o componente de hardware mais crítico neste loop de medição.

- Se o seu foco principal é a Estabilidade do Processo: Garanta que o gás traçador (dióxido de carbono) seja de alta pureza verificada para evitar a introdução de variáveis desconhecidas em seu cálculo.

O controlador de fluxo de massa transforma a saída caótica de um reator de pirólise em dados quantificáveis, fornecendo a única constante necessária para resolver a equação de fluxo.

Tabela Resumo:

| Recurso | Medidores de Fluxo Tradicionais | Método de Traçador com MFC |

|---|---|---|

| Base de Precisão | Propriedades de fluidos estáveis | Taxa de injeção de traçador precisa |

| Calibração | Composição de gás fixa necessária | Independente de calibração via MFC |

| Manuseio de Complexidade | Ruim; falha com gases em mudança | Excelente; adapta-se a misturas variáveis |

| Papel do MFC | N/A | Atua como o "Padrão de Verdade" |

| Método de Cálculo | Medição física direta | Cálculo reverso a partir da concentração |

Maximize Sua Precisão de Pirólise com KINTEK

Obter medições de fluxo precisas em ambientes voláteis requer hardware em que você possa confiar. A KINTEK fornece o equipamento de alta precisão necessário para transformar saídas caóticas de reatores em dados quantificáveis e acionáveis.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de soluções de laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis às suas necessidades exclusivas de pesquisa ou produção. Seja refinando o método de traçador ou dimensionando seu processo térmico, a KINTEK oferece a estabilidade e a precisão que sua instalação exige.

Pronto para elevar o desempenho do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para discutir seus requisitos de forno e controle de fluxo personalizados!

Guia Visual

Referências

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é a função principal de um forno de secagem a temperatura constante? Integridade do Gel de Vidro Bioativo Master S53P4

- Por que o papel de grafite de alta pureza é tipicamente revestido nas paredes internas do molde antes do carregamento do pó de liga Ti-6Al-4V?

- Qual é a necessidade de um condensador cilíndrico em um sistema de redução de metal assistido por micro-ondas? Principais Insights de Proteção

- Por que são necessários uma prensa e moldes de peletização na preparação de pelotas para a fundição de magnésio? Garanta Eficiência e Controle da Fundição

- É possível adaptar fornos de laboratório de alta temperatura? Engenharia Personalizada para Necessidades de Pesquisa Únicas

- Quais são as vantagens de usar tubos de quartzo de alta pureza como vasos de reação? Desbloqueie a Síntese de Fluxo Ativo

- Qual é o propósito específico de uma tampa de forno de Nitreto de Boro (BN)? Protegendo a Pureza do Aço Fundido

- Por que a bomba de vácuo de circulação de água de laboratório é particularmente adequada para laboratórios? Aumente a Eficiência e a Segurança no Seu Laboratório