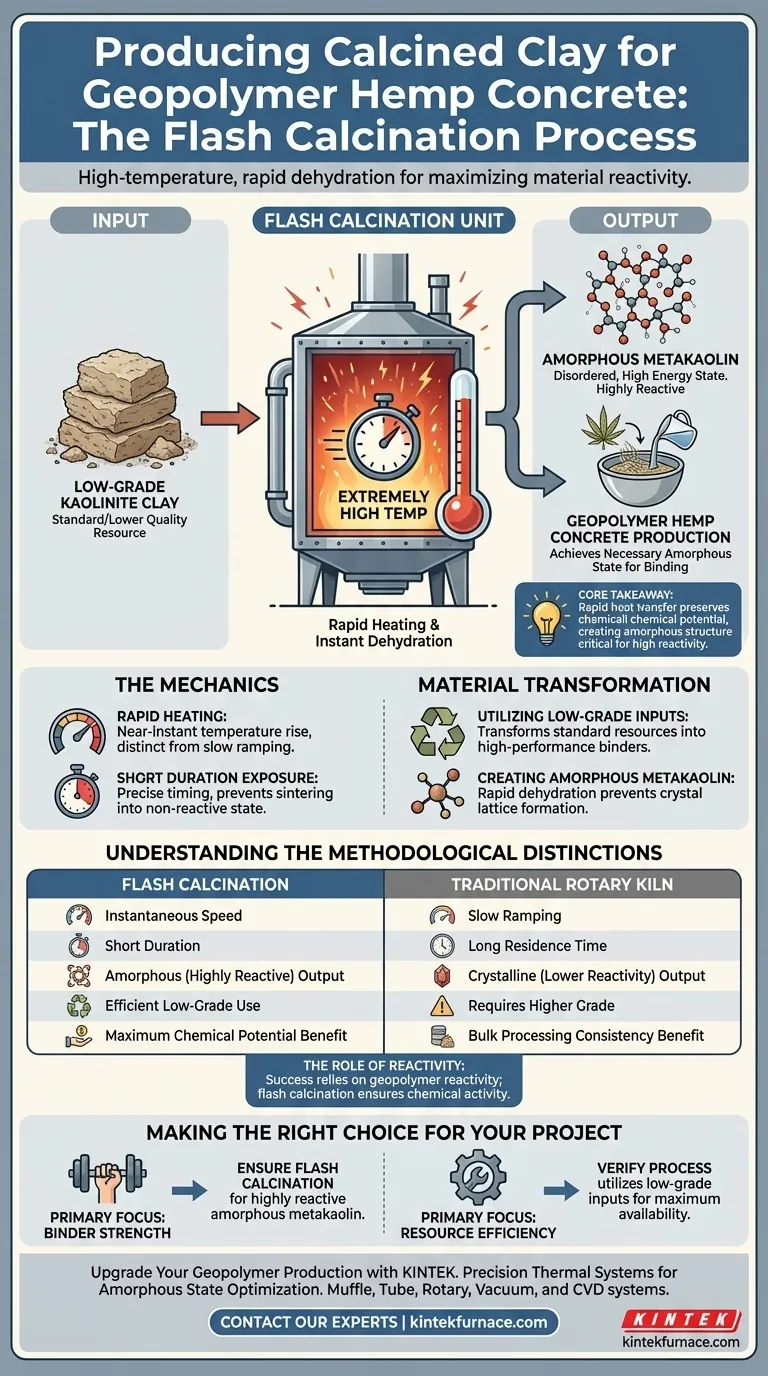

O processo utilizado para produzir argila calcinada para concreto de cânhamo geopolimérico é a calcinação rápida. Esta técnica envolve a submissão de argila caulim de baixa qualidade a altas temperaturas por um período extremamente curto. Esta exposição rápida desencadeia a desidratação imediata, transformando a matéria-prima em metacaulim amorfo.

Ponto Principal Ao contrário dos métodos tradicionais de torrefação lenta, a calcinação rápida prioriza a transferência rápida de calor para preservar o potencial químico da argila. Essa velocidade cria uma estrutura amorfa, que é o fator chave para alcançar a alta reatividade necessária para ligantes geopoliméricos.

A Mecânica da Calcinação Rápida

Aquecimento Rápido

A característica definidora deste processo é a velocidade de aplicação do calor. Equipamentos de calcinação rápida levam as partículas de argila a altas temperaturas quase instantaneamente.

Isso difere significativamente dos métodos tradicionais, que aumentam o calor lentamente ao longo do tempo.

Exposição de Curta Duração

A argila permanece dentro do elemento de aquecimento por um período muito breve. O objetivo é alterar a argila rapidamente sem "cozinhá-la demais" ou permitir que ela sature em um estado não reativo.

Este tempo preciso garante que o material atinja o estado exato necessário para a geopolimerização.

Transformação do Material

Utilizando Insumos de Baixa Qualidade

Este processo é especificamente notado por sua capacidade de processar matérias-primas de caulim de baixa qualidade.

Ele transforma um recurso, de outra forma padrão ou de menor qualidade, em um ligante industrial de alto desempenho.

Criação de Metacaulim Amorfo

A desidratação rápida causa uma mudança química específica. Ela remove a água da estrutura da argila tão rapidamente que as moléculas não têm tempo de se alinhar em uma rede cristalina estável.

Em vez disso, elas formam metacaulim amorfo. Este estado desordenado, "amorfo", possui alta energia interna, tornando-o altamente reativo quando misturado com o ativador geopolimérico.

Compreendendo as Distinções Metodológicas

Calcinação Rápida vs. Forno Rotativo

É crucial distinguir este processo da calcinação tradicional em forno rotativo.

Fornos rotativos geralmente envolvem tempos de residência mais longos e perfis de aquecimento mais lentos. A calcinação rápida substitui isso por processamento de alta intensidade e curta duração para maximizar a reatividade.

O Papel da Reatividade

O sucesso do concreto de cânhamo geopolimérico depende da reatividade geopolimérica do ligante.

Se a argila não for calcinada rapidamente o suficiente, ela pode não atingir o estado amorfo necessário. A calcinação rápida garante que o produto seja quimicamente ativo o suficiente para se ligar efetivamente ao agregado de cânhamo.

Fazendo a Escolha Certa para o Seu Projeto

Ao avaliar fontes de argila calcinada para aplicações geopoliméricas, considere o método de produção para garantir o desempenho do material.

- Se o seu foco principal é a resistência do ligante: Certifique-se de que o fornecedor utiliza calcinação rápida para garantir que a argila foi convertida em metacaulim amorfo altamente reativo.

- Se o seu foco principal é a eficiência de recursos: Verifique se o processo é capaz de utilizar insumos de caulim de baixa qualidade para maximizar a disponibilidade de matéria-prima.

A qualidade do seu concreto final depende menos do grau inicial da argila bruta e mais da velocidade e precisão de sua transformação térmica.

Tabela Resumo:

| Característica | Calcinação Rápida | Forno Rotativo Tradicional |

|---|---|---|

| Velocidade de Aquecimento | Quase instantânea | Aumento lento |

| Duração da Exposição | Extremamente curta | Tempo de residência longo |

| Estrutura de Saída | Amorfa (Altamente reativa) | Cristalina (Menor reatividade) |

| Uso de Matéria-Prima | Eficiente para caulim de baixa qualidade | Geralmente requer maior qualidade |

| Benefício Principal | Potencial químico máximo | Consistência de processamento em massa |

Atualize Sua Produção Geopolimérica com Sistemas Térmicos de Precisão

Alcançar o estado amorfo perfeito no metacaulim requer controle preciso de temperatura e tecnologia de aquecimento especializada. A KINTEK fornece as soluções de ponta, laboratoriais e industriais, necessárias para otimizar a transformação do seu material.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender aos requisitos únicos de reatividade dos seus projetos de concreto de cânhamo geopolimérico.

Maximize a resistência do seu ligante e a eficiência de recursos hoje mesmo. Entre em contato com nossos especialistas em processamento térmico agora para encontrar o sistema ideal para suas necessidades de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Como funciona o sistema de alimentação em um forno rotativo de aquecimento elétrico? Garanta um fluxo de material preciso para aquecimento uniforme

- De que forma os fornos rotativos elétricos são mais ecológicos? Alcance Zero Emissões no Local

- Quais limitações de temperatura existem para fornos elétricos? Desvende os segredos dos elementos de aquecimento de fornos

- Que tipos de materiais são tipicamente processados em fornos rotativos? De Minerais a Resíduos para Transformação Térmica

- O que é tempo de residência em um forno rotativo? Controle mestre para desempenho ideal do forno

- Qual é a principal função de um forno rotativo? Alcançar a Transformação Uniforme do Material

- Quais são as vantagens dos fornos de tratamento térmico cilíndricos em escala industrial para Bambu Moso? Escalando para Durabilidade

- Como os fornos rotativos são usados no processo de beneficiamento? Desbloqueie a Atualização Eficiente de Minério de Ferro