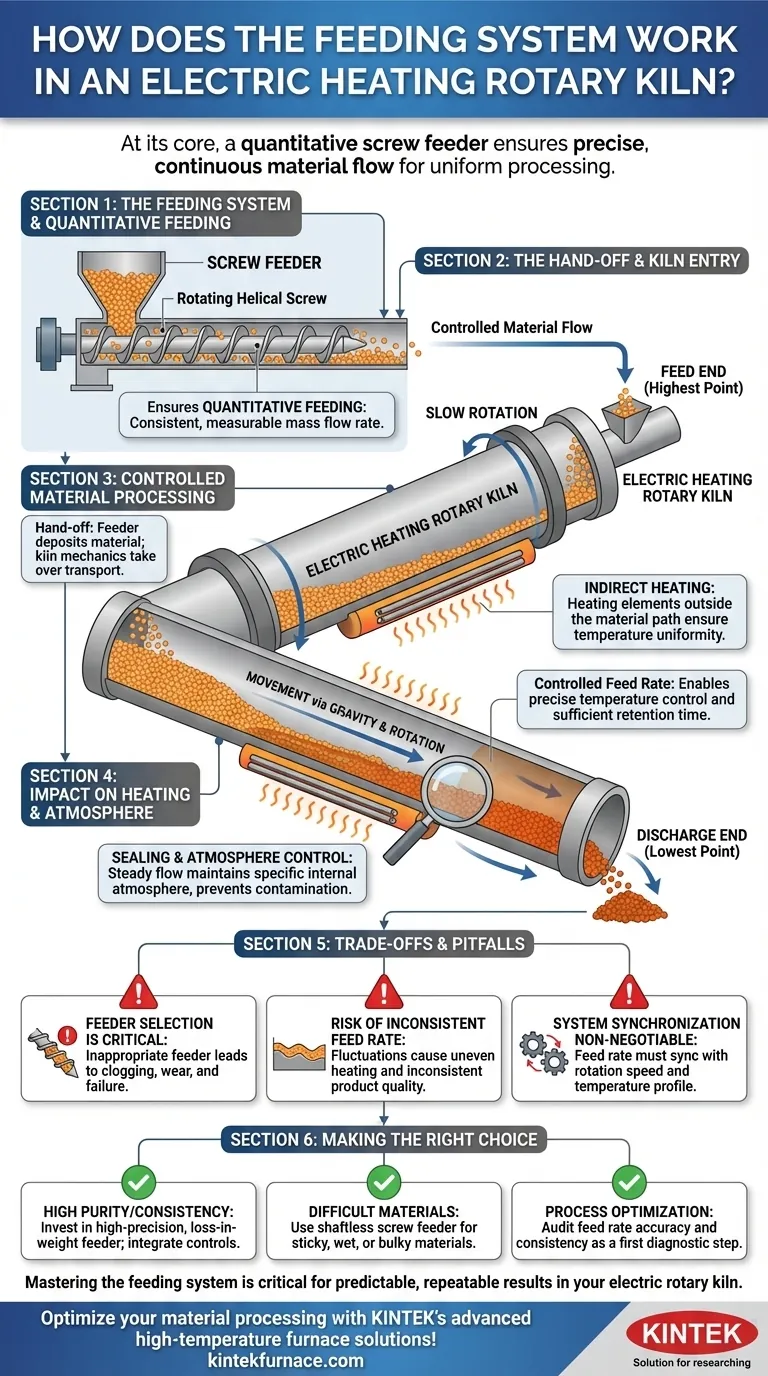

No seu cerne, o sistema de alimentação em um forno rotativo de aquecimento elétrico utiliza um dispositivo quantitativo, geralmente um alimentador de rosca, para introduzir um fluxo preciso e contínuo de material na extremidade superior do forno inclinado. Esta entrada controlada é o primeiro passo crítico que garante que o material se mova de forma previsível através das várias zonas de aquecimento, permitindo uma exposição uniforme à temperatura e um processamento consistente.

A função principal do sistema de alimentação não é simplesmente adicionar material, mas estabelecer uma taxa de fluxo estável e previsível. Este controle inicial é a base sobre a qual se constrói todo o processo do forno de aquecimento uniforme, tempo de reação controlado e qualidade consistente do produto.

O Papel do Sistema de Alimentação no Processo Geral

O sistema de alimentação é o ponto de partida de uma operação altamente controlada e sequencial. Seu desempenho dita diretamente a eficácia de cada etapa subsequente dentro do forno rotativo.

Alimentação Quantitativa: O Alimentador de Rosca

O mecanismo de alimentação mais comum é um alimentador de rosca. Este dispositivo utiliza uma lâmina de rosca helicoidal giratória dentro de um tubo para mover um volume específico de material a cada rotação.

Este design garante alimentação quantitativa — uma taxa de fluxo mássico consistente e mensurável. Dependendo das características do material, como tamanho da partícula, fluidez e abrasividade, diferentes designs como alimentadores de rosca única, rosca dupla ou sem eixo são utilizados.

A Transição para o Corpo do Forno

O alimentador deposita o material na extremidade de alimentação do forno, que é o ponto mais alto do tambor cilíndrico ligeiramente inclinado. A partir deste momento, a própria mecânica do forno assume o transporte do material.

Como a Alimentação Permite o Processamento Controlado de Materiais

Uma taxa de alimentação constante é essencial para o tratamento térmico controlado e contínuo que define a operação de um forno rotativo. Ela cria um fluxo previsível que permite que os outros componentes do sistema funcionem de forma otimizada.

O Princípio da Inclinação e Rotação

Uma vez dentro do forno, o material se move da extremidade de alimentação superior para a extremidade de descarga inferior devido a duas forças: a gravidade (da ligeira inclinação do forno) e o movimento de tombamento da rotação lenta do tambor.

Uma taxa de alimentação constante garante que uma "cama" consistente de material se mova continuamente através do forno, evitando o acúmulo ou lacunas no fluxo.

O Impacto na Uniformidade do Aquecimento

Os fornos rotativos elétricos utilizam aquecimento indireto, onde os elementos de aquecimento (frequentemente hastes de carboneto de silício) são posicionados fora do caminho do material, tipicamente na parte inferior do forno.

Como a alimentação é consistente, o volume de material que passa por cada zona de aquecimento é previsível. Isso permite que a temperatura em cada zona seja precisamente controlada, garantindo que cada partícula receba a mesma quantidade de energia térmica pelo tempo de retenção necessário. A ação de tombamento expõe ainda mais todas as superfícies do material ao calor radiante.

Vedação e Controle da Atmosfera

A taxa de alimentação controlada funciona em conjunto com o design vedado do forno. Ao garantir um fluxo constante, torna-se mais fácil manter a atmosfera interna específica exigida para muitas reações químicas, prevenindo contaminação ou oxidação indesejadas.

Compreendendo as Vantagens e Armadilhas

Embora eficaz, o sucesso do sistema de alimentação depende de um design e operação adequados. Erros aqui podem minar todo o processo.

A Seleção do Alimentador é Crítica

A escolha do alimentador de rosca não é arbitrária. Um material pegajoso ou com pouca fluidez pode facilmente entupir um alimentador de rosca única padrão. Usar um alimentador inadequado, como um não projetado para materiais abrasivos, levará a desgaste prematuro, fluxo inconsistente e falha do processo.

O Risco de Taxa de Alimentação Inconsistente

Se a taxa de alimentação flutuar, a distribuição do material dentro do forno torna-se irregular. Isso leva diretamente à qualidade inconsistente do produto. Parte do material será subaquecida e pouco reacionada, enquanto outro material pode ser superaquecido e degradado.

A Sincronização do Sistema Não é Negociável

A taxa de alimentação deve ser perfeitamente sincronizada com a velocidade de rotação do forno e o perfil de temperatura das zonas de aquecimento. Uma mudança em uma variável requer o ajuste das outras. Operar esses sistemas independentemente sem integração garante resultados ruins e imprevisíveis.

Fazendo a Escolha Certa para o Seu Objetivo

O design e a operação do seu sistema de alimentação devem estar diretamente ligados ao seu objetivo final de processamento.

- Se o seu foco principal é alta pureza e consistência do produto: Invista em um alimentador de rosca de alta precisão com perda de peso e garanta que seus controles estejam rigidamente integrados aos sistemas de rotação e temperatura do forno.

- Se o seu foco principal é o processamento de materiais difíceis de manusear: Um alimentador de rosca sem eixo é frequentemente a escolha superior para materiais pegajosos, úmidos ou volumosos, pois é menos propenso a entupimentos e garante um fluxo mais confiável.

- Se o seu foco principal é a otimização do processo: Seu primeiro passo diagnóstico deve ser sempre auditar a taxa de alimentação. Validar sua precisão e consistência frequentemente revelará a causa raiz das inconsistências a jusante.

Dominar o sistema de alimentação é o primeiro e mais crítico passo para alcançar resultados previsíveis e repetíveis em seu forno rotativo elétrico.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Mecanismo de Alimentação | Usa alimentadores de rosca (p. ex., única, dupla, sem eixo) para alimentação quantitativa. |

| Função Primária | Estabelece taxa de fluxo estável e previsível para processamento uniforme do material. |

| Impacto no Processo | Permite aquecimento consistente, tempo de reação controlado e gerenciamento da atmosfera. |

| Desafios Comuns | Entupimento do alimentador, fluxo inconsistente e sincronização inadequada com os sistemas do forno. |

| Critérios de Seleção | Baseados nas propriedades do material como abrasividade, fluidez e objetivos de processamento. |

Otimize o processamento de seus materiais com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Rotativos, projetados para alimentação precisa e aquecimento uniforme. Nossa forte capacidade de personalização profunda garante soluções sob medida para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos produtos podem melhorar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza