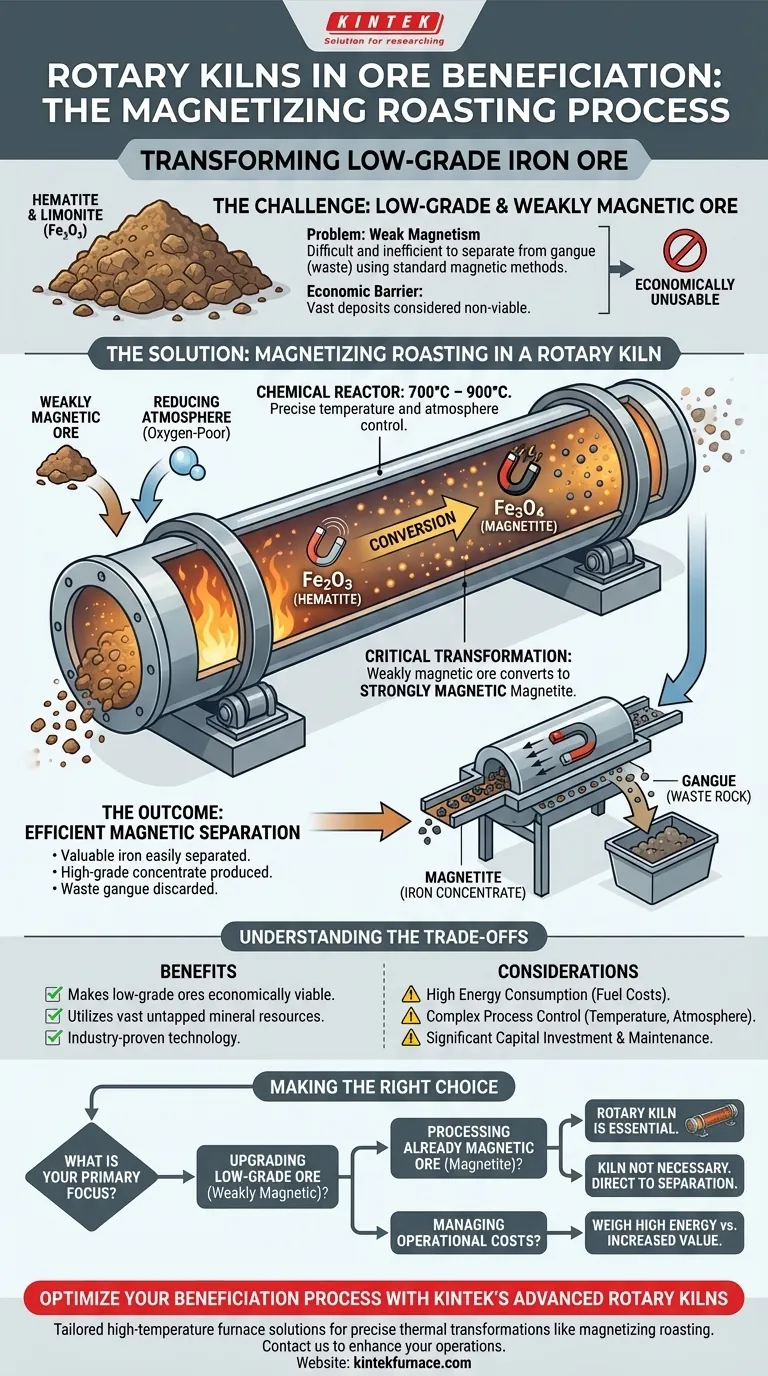

No contexto do beneficiamento de minério, a função principal de um forno rotativo é transformar termicamente minério de ferro de baixo teor e fracamente magnético em um estado fortemente magnético. Este processo, conhecido como torrefação magnetizante, torna o ferro valioso facilmente separável da rocha estéril usando técnicas padrão de separação magnética.

O forno rotativo não é apenas um aquecedor; é um reator químico. Ele altera as propriedades magnéticas fundamentais do minério de ferro, tornando possível extrair economicamente o ferro de depósitos que, de outra forma, seriam inutilizáveis.

O Desafio do Minério de Baixo Teor

O beneficiamento de minério é o processo industrial de enriquecer o minério removendo o material sem valor, conhecido como ganga. O objetivo é aumentar a concentração do metal desejado antes que ele passe para a fase de fundição.

O Problema com o Magnetismo Fraco

Muitos depósitos significativos de minério de ferro, como hematita (Fe₂O₃) e limonita, são apenas fracamente magnéticos. Essa propriedade torna difícil e ineficiente separar as partículas contendo ferro da ganga usando separadores magnéticos simples e econômicos.

A Barreira Econômica

Sem uma maneira eficaz de concentrar esses minérios, eles são frequentemente considerados de baixo teor e podem não ser economicamente viáveis para processar. Isso deixa vastos recursos minerais inexplorados.

Como o Forno Rotativo Resolve o Problema

O forno rotativo possibilita um processo chamado torrefação magnetizante, que é uma forma de redução. Ele aborda diretamente o problema do magnetismo fraco, induzindo uma mudança química específica no minério.

Criando um Ambiente Controlado

Um forno rotativo é um forno cilíndrico longo e rotativo. Ele aquece o minério a uma temperatura precisa, tipicamente entre 700°C e 900°C, dentro de uma atmosfera cuidadosamente controlada e pobre em oxigênio (redutora).

A Transformação Crítica

Dentro do forno, o calor e a atmosfera redutora fazem com que a hematita (Fe₂O₃) fracamente magnética se converta em magnetita (Fe₃O₄). A magnetita é uma forma de óxido de ferro que é fortemente magnética.

Habilitando a Separação Magnética

Uma vez que o minério sai do forno e esfria, a magnetita recém-formada pode ser facilmente e eficientemente capturada por separadores magnéticos. A ganga não magnética é descartada, resultando em um concentrado de ferro de alto teor pronto para processamento posterior.

Compreendendo as Trocas

Embora altamente eficaz, o uso de um forno rotativo para torrefação magnetizante envolve considerações operacionais significativas. Compreendê-las é fundamental para o design do processo e a viabilidade econômica.

Alto Consumo de Energia

Aquecer grandes volumes de rocha a temperaturas muito altas é um processo intensivo em energia. Os custos de combustível representam um componente importante da despesa operacional e devem ser cuidadosamente considerados na economia do projeto.

Complexidade do Controle do Processo

A transformação de hematita em magnetita requer controle preciso sobre a temperatura, o tempo de residência no forno e a composição da atmosfera interna. Qualquer desvio pode levar a uma conversão incompleta ou à criação de outros compostos de ferro menos desejáveis.

Investimento de Capital e Manutenção

Os fornos rotativos são equipamentos industriais grandes e pesados que representam um investimento de capital inicial significativo. Eles também exigem manutenção regular, particularmente do revestimento refratário que protege o invólucro de aço do calor extremo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de integrar um forno rotativo em um circuito de beneficiamento é ditada inteiramente pelas características do depósito de minério.

- Se o seu foco principal é o beneficiamento de minérios de ferro de baixo teor e fracamente magnéticos: Um forno rotativo para torrefação magnetizante é uma tecnologia essencial e comprovada na indústria para tornar esses recursos viáveis.

- Se o seu foco principal é o processamento de minério que já é fortemente magnético (magnetita): Um forno não é necessário para esta etapa, pois o minério pode prosseguir diretamente para a separação magnética.

- Se o seu foco principal é a gestão de custos operacionais: O alto requisito de energia do forno é uma variável crítica que deve ser ponderada em relação ao valor aumentado do concentrado de ferro final.

Em última análise, o forno rotativo atua como uma ferramenta transformadora, transformando um recurso mineral desafiador em um ativo industrial valioso.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Primária | Transformar termicamente minério de ferro fracamente magnético (por exemplo, hematita) em magnetita fortemente magnética via torrefação magnetizante. |

| Processo Chave | Redução em uma atmosfera controlada e pobre em oxigênio a 700°C–900°C. |

| Benefícios | Permite a separação magnética eficiente, tornando os minérios de baixo teor economicamente viáveis. |

| Desafios | Alto consumo de energia, controle preciso do processo necessário, investimento de capital e manutenção significativos. |

| Caso de Uso Ideal | Beneficiamento de minérios de ferro de baixo teor e fracamente magnéticos, como hematita e limonita. |

Otimize seu Processo de Beneficiamento com os Fornos Rotativos Avançados da KINTEK

Com dificuldades com minério de ferro de baixo teor que é difícil de processar? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura adaptadas às necessidades do seu laboratório. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é projetada para lidar com transformações térmicas precisas, como a torrefação magnetizante. Com fortes capacidades de personalização profunda, garantimos que nossos equipamentos atendam às suas necessidades experimentais exclusivas, aumentando a eficiência e a viabilidade econômica.

Pronto para aprimorar seu beneficiamento de minério? Entre em contato conosco hoje para discutir como nossas soluções podem transformar suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial