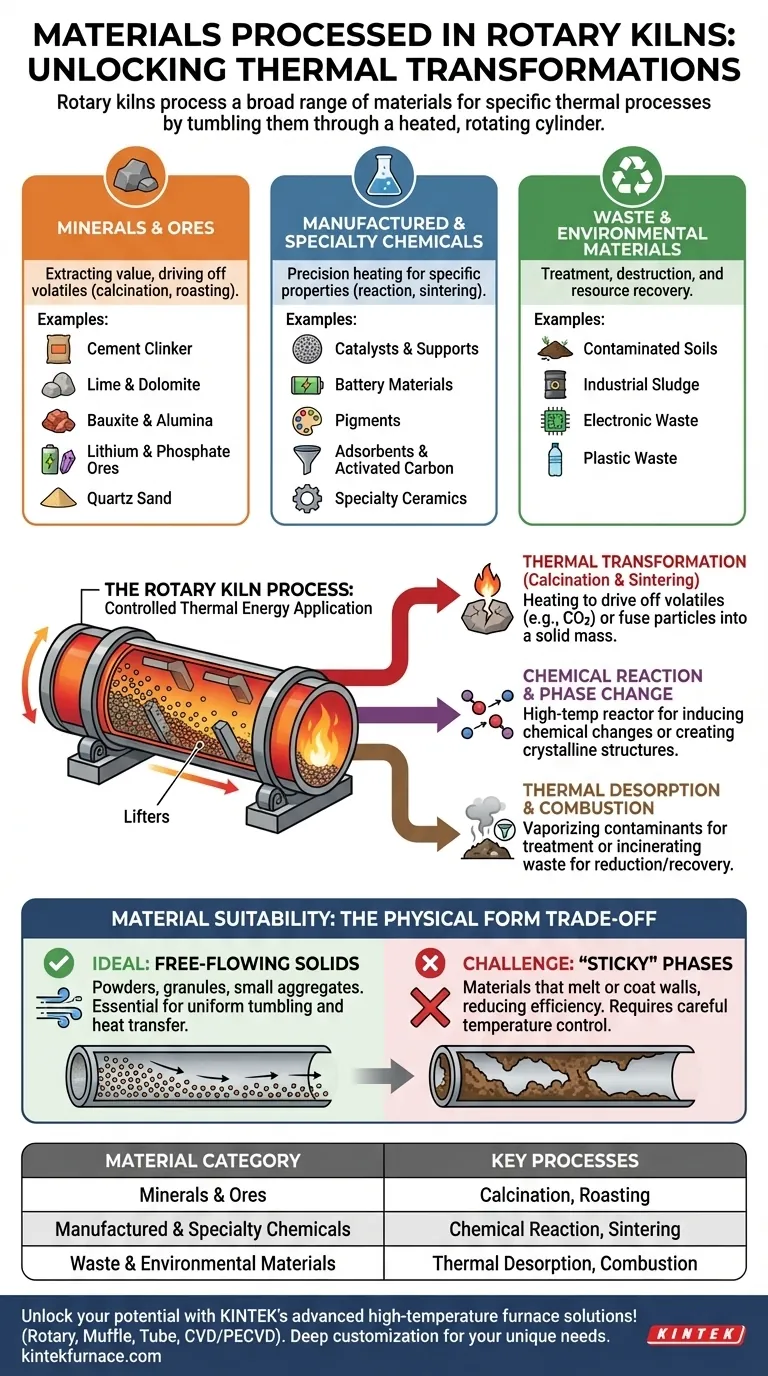

Em sua essência, os fornos rotativos processam uma gama excepcionalmente ampla de materiais, desde minerais e minérios brutos até produtos químicos altamente elaborados e resíduos industriais. Eles são usados para materiais que requerem uma transformação térmica específica, como calcinação, sinterização ou reação química, que é alcançada através do tombamento do material em um cilindro aquecido e rotativo. Essa versatilidade os torna um pilar de indústrias como a fabricação de cimento, metalurgia e produção química.

A chave para entender os fornos rotativos é mudar o foco de quais materiais eles processam para por que eles os processam. A adequação de um material é determinada não pelo seu nome químico, mas por sua forma física e pelo processo térmico específico que deve passar.

Uma Estrutura para Materiais de Forno

Embora a lista completa seja extensa, os materiais processados em fornos rotativos podem ser agrupados em várias categorias principais. Isso reflete o papel do forno tanto em indústrias fundamentais quanto na fabricação avançada.

Minerais e Minérios

Esta é a aplicação mais tradicional, focada na extração de valor de materiais geológicos brutos. O objetivo é frequentemente eliminar água, carbonatos (calcinação) ou enxofre (torrefação) para preparar o material para processamento posterior.

Exemplos comuns incluem:

- Clínquer de Cimento

- Cal e Dolomita

- Bauxita e Alumina

- Caulim e outras Argilas

- Minérios de Lítio, Cromo e Fosfato

- Areia de Quartzo

Químicos Manufaturados e Especiais

Nesta categoria de alto valor, a precisão é primordial. Os fornos rotativos fornecem a temperatura controlada e o tempo de residência necessários para criar materiais com propriedades químicas e estruturas de partículas específicas.

Isso inclui:

- Catalisadores e Suportes de Catalisadores

- Materiais para Baterias (por exemplo, cátodos de fosfato de ferro-lítio)

- Pigmentos (por exemplo, dióxido de titânio)

- Adsorventes e Carvão Ativado

- Cerâmicas Especiais e Agentes de Fraturamento

Materiais Residuais e Ambientais

Uma aplicação crescente para fornos rotativos é no tratamento de resíduos e recuperação de recursos. Suas altas temperaturas de processamento são ideais para destruir compostos perigosos ou recuperar componentes valiosos de fluxos de resíduos.

Os materiais nesta categoria são:

- Solos Contaminados (para dessorção térmica de poluentes)

- Lodo Industrial (por exemplo, lodo de cal residual, resíduo de bauxita)

- Lixo Eletrônico (para recuperação de metais preciosos)

- Resíduos Plásticos (para decomposição térmica ou recuperação de energia)

Por que um Forno Rotativo? É Sobre o Processo

O fio condutor que liga esses materiais diversos é a necessidade de um processo térmico específico e controlado. A função principal do forno é aplicar calor a um leito de material em movimento para alcançar uma transformação desejada.

Transformação Térmica (Calcinação e Sinterização)

A calcinação é um processo de aquecimento de um sólido a altas temperaturas para eliminar um componente volátil, como água ou dióxido de carbono. A criação de cal a partir de calcário é um exemplo clássico.

A sinterização envolve o aquecimento de um material logo abaixo de seu ponto de fusão, fazendo com que as partículas se fundam em uma massa sólida e mais forte. Isso é fundamental para a fabricação de clínquer de cimento e grânulos cerâmicos para telhados.

Reação Química e Mudança de Fase

Muitos processos usam o forno como um reator de alta temperatura. Isso pode envolver a reação do material com gases na atmosfera do forno (por exemplo, redução de minério de ferro) ou simplesmente o uso de calor para induzir uma mudança química dentro do próprio material.

A ativação de catalisadores e a criação de estruturas cristalinas específicas em materiais de bateria são exemplos primordiais dessas reações controladas.

Dessorção Térmica e Combustão

Para materiais residuais, o objetivo é frequentemente a remoção ou destruição. A dessorção térmica usa calor para vaporizar contaminantes de sólidos como o solo, permitindo que os vapores sejam coletados e tratados separadamente.

A combustão usa o forno como um incinerador, destruindo completamente os resíduos orgânicos e reduzindo seu volume, ao mesmo tempo em que permite a recuperação de energia potencial.

Entendendo as Compensações: Adequação do Material

Um forno rotativo não é uma solução universal. A adequação de um material depende muito de seu comportamento físico em temperaturas de processamento.

A Importância da Forma Física

O material ideal para um forno rotativo é um sólido de fluxo livre. A ação de tombamento criada pela rotação do forno é essencial para garantir uma transferência de calor uniforme em todo o leito de material.

É por isso que os fornos são excelentes para processar pós, grânulos, pequenos agregados e lamas que secam em forma sólida.

O Desafio das Fases "Grudentas"

Uma limitação significativa é qualquer material que se torne excessivamente pegajoso ou derreta em um líquido espesso nas temperaturas de processamento. Isso pode fazer com que o material cubra a parede interna do forno, reduzindo a transferência de calor e potencialmente forçando uma paralisação para limpeza. É necessário um controle cuidadoso da temperatura para evitar essa "fase pegajosa".

Requisitos de Controle de Processo

O material deve ser capaz de atingir a transformação desejada dentro dos limites operacionais do forno. Isso envolve a correspondência das necessidades do material com o perfil de temperatura, tempo de residência e atmosfera interna alcançáveis pelo forno (por exemplo, oxidante ou redutora).

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico dita qual aspecto do forno rotativo é mais importante.

- Se o seu foco principal é o processamento de minerais a granel (por exemplo, cimento, cal): Sua preocupação é o alto rendimento e a eficiência térmica para reações de calcinação ou sinterização bem compreendidas.

- Se o seu foco principal são materiais especiais de alto valor (por exemplo, catalisadores, baterias): Sua preocupação é o controle preciso sobre o perfil de temperatura, tempo de residência e atmosfera do forno para garantir a qualidade e o desempenho consistentes do produto.

- Se o seu foco principal é o tratamento ou remediação de resíduos: Sua preocupação é atingir a destruição ou eficiência de remoção desejada, gerenciando com segurança as emissões e os gases de escape.

Em última análise, o forno rotativo é uma ferramenta excepcionalmente versátil definida por sua capacidade de aplicar energia térmica controlada a uma vasta gama de materiais em tombamento.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Processos Chave |

|---|---|---|

| Minerais e Minérios | Clínquer de Cimento, Cal, Bauxita | Calcinação, Torrefação |

| Químicos Manufaturados e Especiais | Catalisadores, Materiais para Baterias, Pigmentos | Reação Química, Sinterização |

| Materiais Residuais e Ambientais | Solos Contaminados, Lodo Industrial, Lixo Eletrônico | Dessorção Térmica, Combustão |

Desbloqueie todo o potencial do seu processamento térmico com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos rotativos e outros sistemas como Fornos Mufla, Tubulares, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, seja você processando minerais, produtos químicos ou resíduos. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas