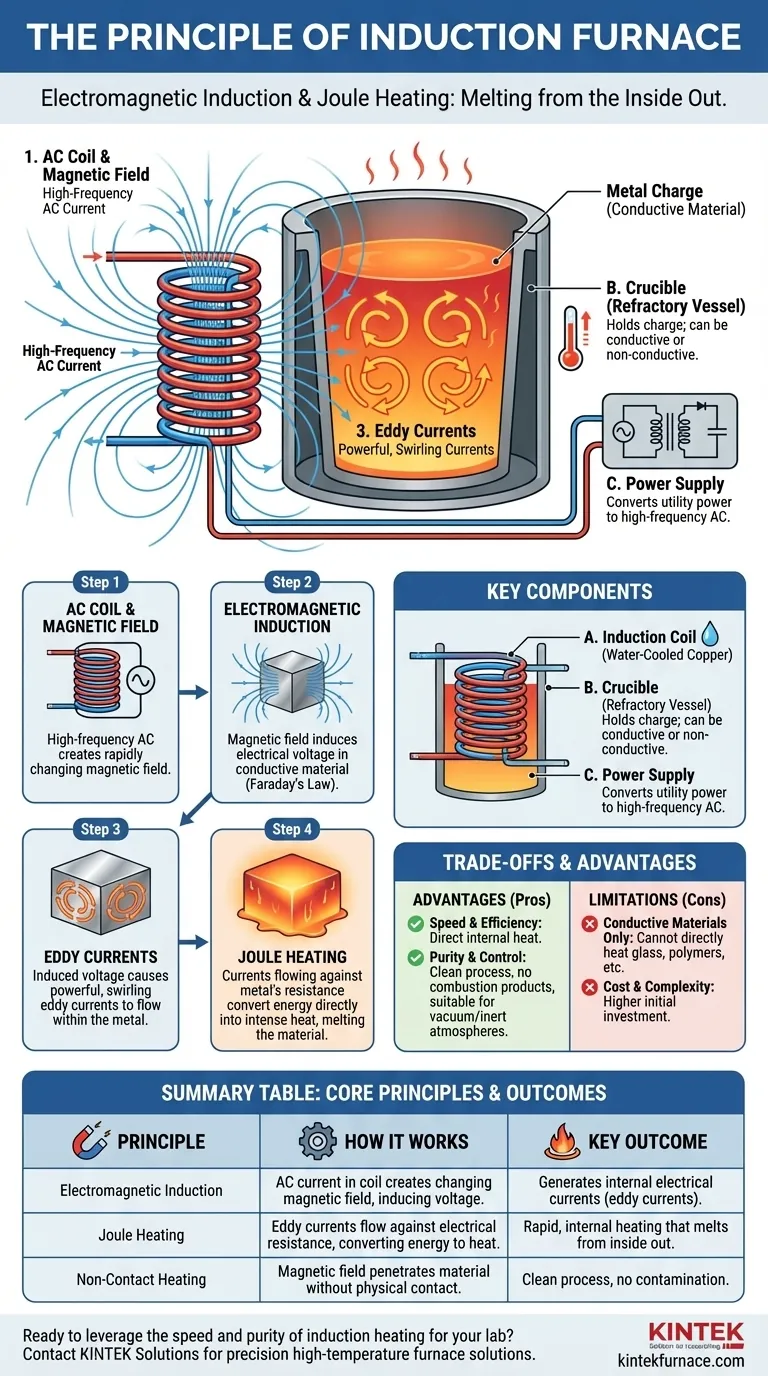

Em sua essência, um forno de indução opera com base no princípio da indução eletromagnética e do aquecimento Joule. Uma corrente elétrica alternada flui através de uma bobina de cobre, gerando um campo magnético que se inverte rapidamente. Quando um material condutor como o metal é colocado dentro deste campo, o campo induz correntes elétricas circulares, conhecidas como "correntes parasitas" (eddy currents), diretamente dentro do metal. Essas correntes, fluindo contra a própria resistência elétrica do material, geram calor intenso e localizado, fazendo com que o material derreta de dentro para fora.

Ao contrário dos fornos tradicionais que aquecem um material externamente, um forno de indução usa um campo magnético para fazer do material sua própria fonte de calor. Essa diferença fundamental é a chave para sua velocidade, eficiência e precisão.

Como Funciona o Aquecimento por Indução: Uma Análise Passo a Passo

Para realmente compreender o princípio, é útil dividi-lo na sequência de eventos físicos que ocorrem. Cada etapa permite diretamente a próxima, culminando na fusão do metal.

A Bobina AC e o Campo Magnético

Um forno de indução começa com uma bobina potente, tipicamente feita de tubos de cobre. Uma corrente alternada (AC) de alta frequência é passada através desta bobina.

Esta corrente AC cria um campo magnético dinâmico e em rápida mudança no espaço dentro e ao redor da bobina. A frequência da corrente determina as características deste campo e o efeito de aquecimento.

Indução Eletromagnética

Este é o princípio científico central em jogo, descrito pela Lei de Indução de Faraday. Quando um material condutor (a "carga") é colocado dentro da bobina, o campo magnético flutuante induz uma voltagem elétrica dentro do material.

Crucialmente, o campo magnético não precisa tocar fisicamente o material; ele o penetra diretamente.

O Papel das Correntes Parasitas

A voltagem induzida faz com que correntes elétricas poderosas e em espiral fluam dentro da carga metálica. Estas são conhecidas como correntes parasitas.

Pense nelas como pequenos redemoinhos circulares de eletricidade girando dentro do material, energizados pelo campo magnético externo.

Aquecimento Joule: Da Corrente ao Calor

Todos os materiais possuem alguma resistência elétrica. À medida que as correntes parasitas fluem através do metal, elas encontram essa resistência.

A energia gasta para superar essa resistência é convertida diretamente em calor. Esse fenômeno é conhecido como aquecimento Joule. Essa geração de calor interna é o que eleva rapidamente a temperatura do material ao seu ponto de fusão.

Os Principais Componentes de um Forno de Indução

O princípio de funcionamento é concretizado através de vários componentes críticos trabalhando em conjunto.

A Bobina de Indução

Este é o coração do forno. É quase sempre feita de tubos de cobre ocos para que a água de resfriamento possa passar por ela. As imensas correntes elétricas envolvidas fariam com que a própria bobina superaquecesse e derretesse.

O Cadinho

Este é o recipiente ou vaso refratário que contém a carga metálica. Seu material é crítico.

- Cadinhos não condutores (por exemplo, cerâmica) são usados quando se deseja aquecer apenas a carga metálica. O campo magnético passa através do cadinho e induz corrente apenas no metal.

- Cadinhos condutores (por exemplo, grafite) são aquecidos pelo campo magnético juntamente com a carga. Isso é útil para fundir materiais não condutores através da transferência de calor do cadinho.

A Fonte de Alimentação

O forno requer uma fonte de alimentação especializada para converter a energia elétrica padrão (por exemplo, 50/60 Hz) na corrente alternada de alta frequência necessária para a bobina. Esta unidade consiste em transformadores, um inversor de alta frequência e bancos de capacitores.

Compreendendo as Vantagens e Desvantagens

Nenhuma tecnologia é perfeita para todas as aplicações. O princípio do aquecimento por indução cria um conjunto distinto de prós e contras.

Vantagem: Velocidade e Eficiência

Como o calor é gerado diretamente dentro do material, a fusão é extremamente rápida e energeticamente eficiente. Há muito pouco desperdício de calor em comparação com um forno a combustível, onde o calor deve primeiro saturar uma câmara e depois penetrar lentamente no material de fora.

Vantagem: Pureza e Controle

O aquecimento por indução é um processo limpo. Não há produtos de combustão (como em um forno a gás) para contaminar o metal. Isso também permite que a fusão ocorra sob vácuo ou em uma atmosfera de gás inerte, o que é essencial para produzir ligas de alta pureza e manusear metais reativos.

Limitação: Apenas Materiais Condutores

O princípio central depende inteiramente da indução de corrente na peça de trabalho. Portanto, fornos de indução padrão não podem aquecer diretamente materiais não condutores como vidro, polímeros ou a maioria das cerâmicas.

Limitação: Custo e Complexidade

As fontes de alimentação de alta frequência e as bobinas de cobre resfriadas a água tornam os fornos de indução mais complexos e acarretam um custo de investimento inicial mais alto em comparação com fornos de resistência ou a combustível mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo principal da sua aplicação determinará se um forno de indução é a ferramenta correta.

- Se o seu foco principal é a pureza e precisão do material: A indução é a escolha superior devido ao seu aquecimento limpo, sem contato e sua compatibilidade com vácuo ou atmosferas inertes.

- Se o seu foco principal é a velocidade e eficiência energética: O aquecimento direto e interno de um forno de indução oferece vantagens significativas de produtividade e custo operacional para a fusão de metais.

- Se o seu foco principal é o baixo custo inicial ou o aquecimento de não condutores: Uma tecnologia diferente, como um forno de caixa convencional de resistência ou a gás, é provavelmente uma escolha mais adequada.

Ao entender que o aquecimento por indução transforma efetivamente o material em sua própria fonte de calor, você pode aproveitar suas vantagens exclusivas para as aplicações metalúrgicas mais exigentes.

Tabela Resumo:

| Princípio Chave | Como Funciona | Resultado Chave |

|---|---|---|

| Indução Eletromagnética | A corrente AC em uma bobina cria um campo magnético variável, induzindo voltagem em metal condutor. | Gera correntes elétricas internas (correntes parasitas) dentro do metal. |

| Aquecimento Joule | As correntes parasitas fluem contra a resistência elétrica do metal, convertendo energia diretamente em calor. | Aquecimento rápido e interno que funde o metal de dentro para fora. |

| Aquecimento Sem Contato | O campo magnético penetra o material e o cadinho sem contato físico. | Processo limpo sem contaminação por gases de combustão. |

Pronto para aproveitar a velocidade e a pureza do aquecimento por indução para o seu laboratório? Na KINTEK, combinamos P&D excepcional com fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Se você precisa de um forno de indução padrão ou de um sistema profundamente personalizado para requisitos experimentais únicos, nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é projetada para precisão e desempenho. Entre em contato com nossos especialistas hoje para discutir como podemos adaptar uma solução para atender aos seus objetivos específicos de fusão de metal.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas