A função principal de um secador rotativo no fluxo de trabalho da pirólise de NBR é a redução precisa da umidade. Especificamente, ele é projetado para reduzir o teor de água do resíduo bruto de borracha de nitrila-butadieno para um nível abaixo de 10%. Isso é alcançado através de um processo contínuo de tombamento mecânico e troca de calor para garantir a desidratação uniforme em grandes lotes.

A pirólise eficaz requer uma matéria-prima estável e seca. Reduzir o teor de umidade para menos de 10% é a linha de base crítica para garantir a eficiência térmica e manter a alta qualidade de seus produtos finais de pirólise.

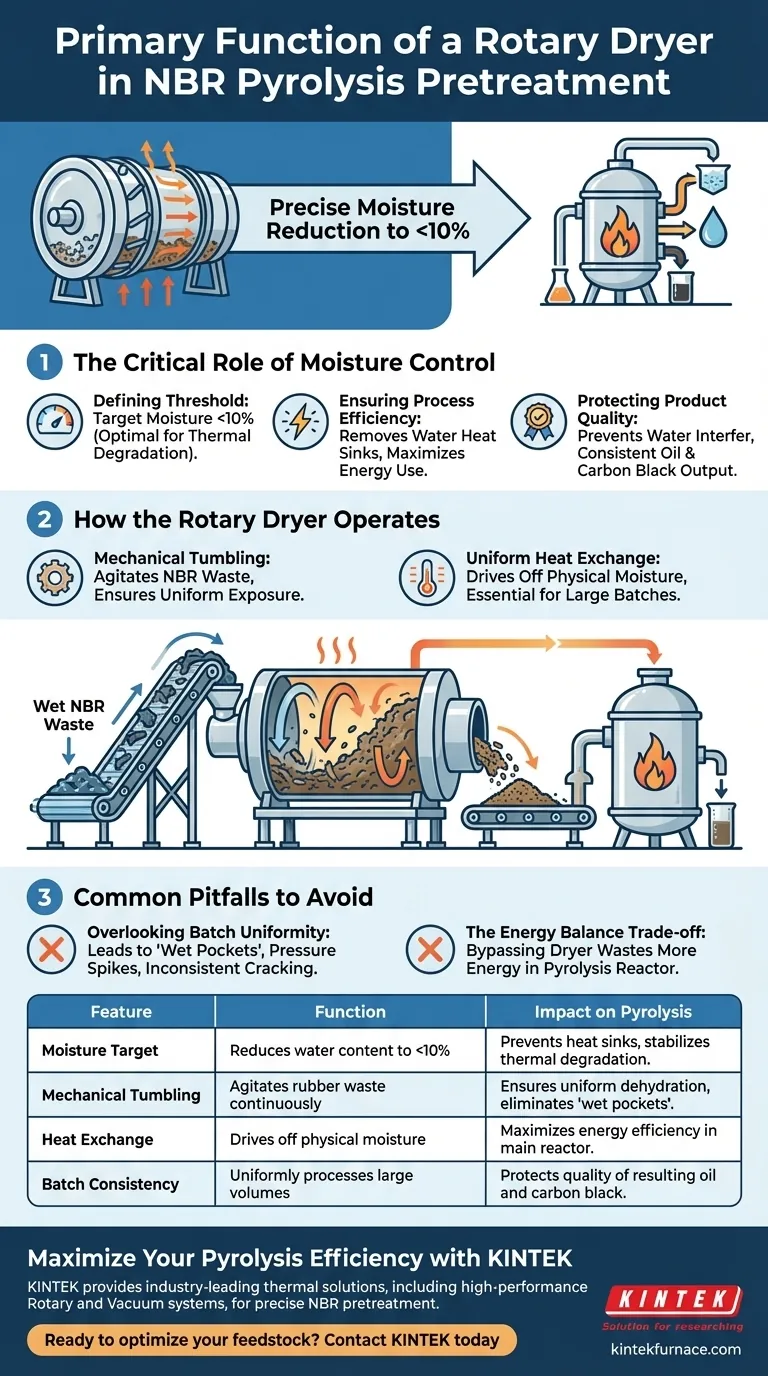

O Papel Crítico do Controle de Umidade

Definindo o Limiar

O objetivo específico da fase de pré-tratamento é reduzir o teor de umidade do resíduo de NBR a uma meta rigorosa.

Para um desempenho ideal da pirólise, esse nível deve ser mantido abaixo de 10%. Exceder esse limiar introduz variáveis que podem desestabilizar o processo subsequente de degradação térmica.

Garantindo a Eficiência do Processo

O teor de água atua como um dissipador de calor significativo em um reator de pirólise.

Ao remover essa umidade antecipadamente, o secador rotativo garante que a energia térmica no reator principal seja utilizada para quebrar as ligações químicas da borracha, em vez de evaporar o excesso de água. Isso maximiza a eficiência energética de todo o sistema.

Protegendo a Qualidade do Produto

A presença de excesso de umidade não afeta apenas o consumo de energia; impacta a composição química do produto final.

A desidratação adequada impede que a água interfira na reação, garantindo que o óleo e o negro de fumo resultantes mantenham padrões de qualidade consistentes.

Como o Secador Rotativo Opera

Tombamento Mecânico

Para atingir a meta de 10%, o secador não pode simplesmente aplicar calor à superfície de uma pilha de resíduos.

O secador rotativo utiliza tombamento mecânico para agitar o resíduo de NBR. Isso garante que cada pedaço de borracha seja exposto ao ambiente de secagem, prevenindo "bolsões úmidos" no interior do lote.

Troca de Calor Uniforme

O tombamento é combinado com um mecanismo de troca de calor para remover a umidade física.

Essa combinação permite a desidratação uniforme de grandes lotes, o que é essencial para operações em escala industrial onde a consistência é fundamental.

Armadilhas Comuns a Evitar

Ignorar a Uniformidade do Lote

Um erro comum no pré-tratamento é assumir que uma leitura média de umidade se aplica a todo o lote.

Se o secador não tombar o material de forma eficaz, você pode ter uma umidade média de 10%, mas com bolsões específicos de alta umidade. Esses pontos úmidos podem causar picos de pressão ou craqueamento inconsistente durante a pirólise.

O Trade-off do Balanço Energético

Operar um secador rotativo consome energia, representando um custo operacional inicial.

No entanto, tentar contornar essa etapa para economizar energia é uma falsa economia. A energia necessária para evaporar a água dentro do reator de pirólise é frequentemente significativamente maior e mais disruptiva do que a energia usada pelo secador rotativo durante o pré-tratamento.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar seu projeto de pirólise de NBR, alinhe seus parâmetros de secagem com seus alvos operacionais específicos:

- Se seu foco principal é a Eficiência do Processo: Certifique-se de que seu secador esteja calibrado para atingir consistentemente a marca de <10% de umidade para evitar desperdício de energia no reator principal.

- Se seu foco principal é a Consistência do Produto: Priorize o aspecto de tombamento mecânico do secador para garantir que a matéria-prima seja uniforme antes da reação.

Um secador rotativo bem calibrado não é apenas uma ferramenta de preparação; é a base de uma operação de pirólise estável e lucrativa.

Tabela Resumo:

| Característica | Função no Pré-tratamento de NBR | Impacto na Pirólise |

|---|---|---|

| Meta de Umidade | Reduz o teor de água para <10% | Previne dissipadores de calor e estabiliza a degradação térmica |

| Tombamento Mecânico | Agita continuamente o resíduo de borracha | Garante desidratação uniforme e elimina 'bolsões úmidos' |

| Troca de Calor | Remove a umidade física | Maximiza a eficiência energética no reator principal |

| Consistência do Lote | Processa uniformemente grandes volumes | Protege a qualidade do óleo e negro de fumo resultantes |

Maximize Sua Eficiência de Pirólise com a KINTEK

Não deixe que a umidade comprometa seu produto químico ou esgote seus recursos energéticos. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas Rotativos e a Vácuo de alto desempenho, projetados para o pré-tratamento preciso de materiais como a borracha de nitrila-butadieno.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de laboratório e industriais são totalmente personalizáveis para atender às suas necessidades exclusivas de redução de umidade e tratamento térmico. Garanta uma operação estável e lucrativa escolhendo equipamentos que entregam consistência.

Pronto para otimizar sua matéria-prima? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de pirólise personalizada!

Guia Visual

Referências

- Kasun Pathiraja, Kaveenga Rasika Koswattage. Sustainable Management of Nitrile Butadiene Rubber Waste Through Pyrolysis. DOI: 10.3390/su17030846

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Como os fornos rotativos contribuem para a produção de componentes ópticos? Alcance Uniformidade Perfeita para Óptica de Alto Desempenho

- Quais recursos de temperatura e controle os fornos tubulares rotativos oferecem? Obtenha Processamento Térmico Preciso para o Seu Laboratório

- Quais materiais são usados na construção do corpo do forno de aquecimento de um forno rotativo? Explore Designs Duráveis e Eficientes

- Como o forno rotativo de sinterização tubular proporciona flexibilidade e versatilidade? Desbloqueie o Processamento Térmico Dinâmico para o seu Laboratório

- Que tipos de materiais e processos o Forno de Inclinação de Tubo Rotativo pode acomodar? Desbloqueie Soluções Versáteis de Tratamento Térmico

- O que contribui para a longa vida útil dos fornos rotativos? Fatores Chave para Décadas de Durabilidade

- Quais são os componentes chave da construção de um forno rotativo? Descubra as Peças Essenciais para um Processamento Industrial Eficiente

- Quais setores utilizam fornos rotativos e para quais processos? Guia Essencial para Aplicações Industriais de Alta Temperatura