Na produção de óptica de alto desempenho, os fornos rotativos são indispensáveis para alcançar a perfeição material exigida. Eles contribuem submetendo materiais, frequentemente em forma solta ou em pó, a um tratamento térmico excepcionalmente uniforme através de uma combinação de rotação contínua e zonas térmicas precisamente controladas. Este processo é crítico para criar o vidro homogêneo e sem tensões necessário para componentes como lentes avançadas e espelhos de telescópios.

O principal desafio na fabricação de óptica não é meramente moldar o vidro, mas garantir que sua estrutura interna seja perfeitamente uniforme. Os fornos rotativos resolvem isso eliminando gradientes de temperatura e tensões internas durante o tratamento térmico, garantindo propriedades ópticas consistentes em todo o material.

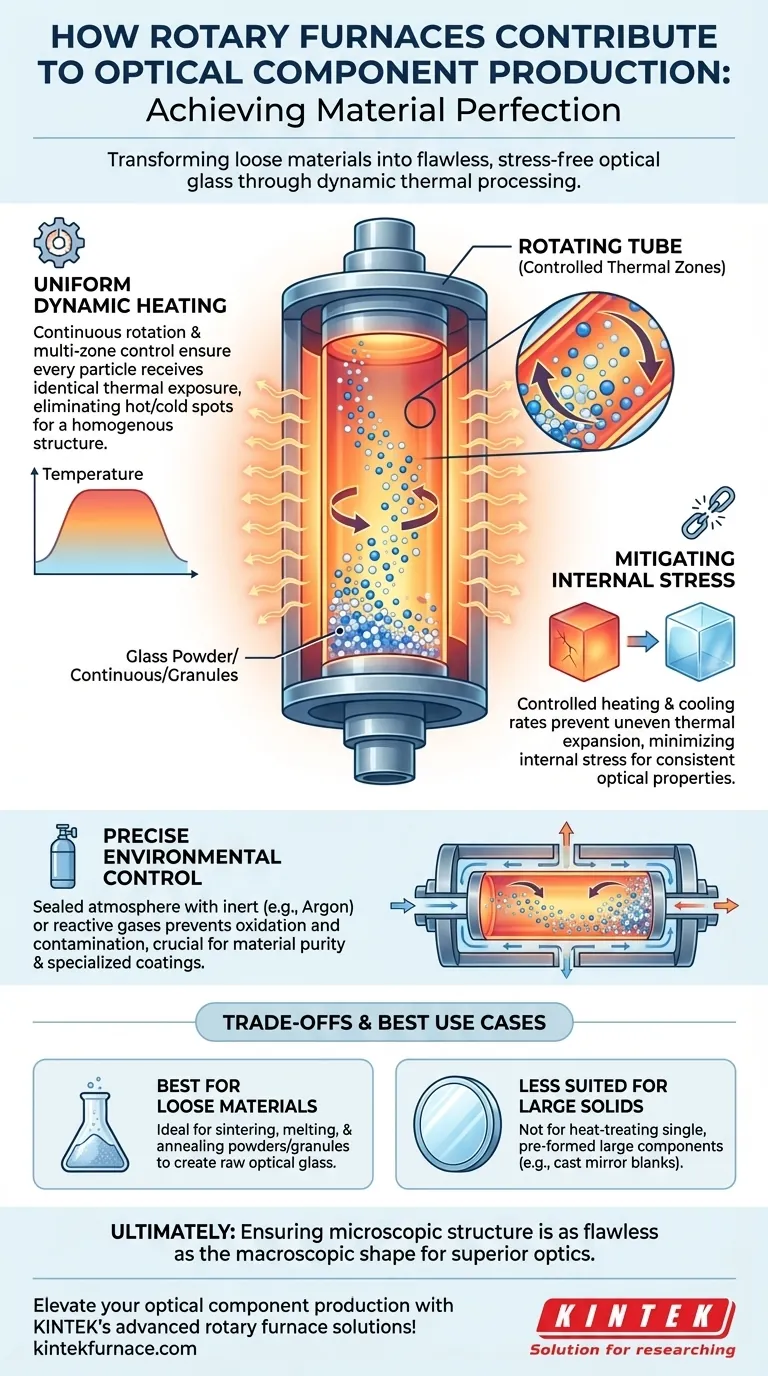

O Princípio Central: Uniformidade Através do Aquecimento Dinâmico

O valor de um forno rotativo reside na sua capacidade de tratar cada partícula de um material exatamente da mesma maneira. Esta abordagem dinâmica supera as limitações dos fornos estáticos, onde o material mais próximo dos elementos de aquecimento fica mais quente do que o material no centro.

Como a Rotação Contínua Garante um Aquecimento Uniforme

Um forno rotativo consiste em um tubo girando lentamente alojado dentro de uma câmara de aquecimento. Conforme o tubo gira, o material dentro (como pós de vidro ou grânulos) tomba suavemente.

Este movimento constante garante que nenhuma parte do material seja superexposta ou subexposta à fonte de calor. Ele efetivamente nivela a temperatura, prevenindo os pontos quentes e frios que são prejudiciais à qualidade óptica.

O Papel das Múltiplas Zonas Térmicas

Esses fornos não são aquecidos monoliticamente. Eles são projetados com múltiplas zonas térmicas, controladas independentemente, ao longo do comprimento do tubo.

Isso permite um perfil de temperatura preciso. O material pode ser elevado a uma temperatura específica, mantido lá por uma duração exata (um processo conhecido como sinterização ou recozimento), e depois resfriado a uma taxa controlada. Este nível de controle é fundamental para ditar a microestrutura final do vidro.

Mitigação do Estresse Interno

Quando o vidro esfria de forma desigual, ele cria tensões internas. Essas tensões são invisíveis a olho nu, mas podem deformar o material e, mais importante, alterar seu índice de refração de maneiras imprevisíveis, distorcendo qualquer luz que o atravessa.

Ao garantir que cada parte do material aqueça e resfrie na mesma proporção, o forno rotativo minimiza a formação dessas tensões internas, resultando em um componente estável e opticamente previsível.

Além do Calor: Controlando o Ambiente do Material

Materiais ópticos modernos frequentemente exigem mais do que apenas calor preciso. O ambiente químico durante o processamento é tão crítico quanto para alcançar as propriedades e pureza desejadas.

Controle Preciso sobre a Composição do Gás

Forros rotativos podem ser selados, permitindo controle completo sobre a atmosfera interna. Isso possibilita processos avançados onde um gás inerte como o argônio é usado para prevenir a oxidação.

Alternativamente, um gás reativo pode ser introduzido para causar uma transformação química específica na superfície do material, uma técnica usada na criação de revestimentos ópticos especializados ou materiais compósitos avançados.

Garantindo Pureza Excepcional

O desempenho óptico está diretamente ligado à pureza do material. Qualquer contaminação pode causar absorção ou dispersão da luz, degradando a função de uma lente ou espelho.

O ambiente controlado de um forno rotativo é crucial para evitar que contaminantes do ar se integrem ao material durante seu estado reativo de alta temperatura. Isso é semelhante ao princípio por trás dos fornos a vácuo, onde o objetivo é criar o material mais puro possível.

Compreendendo as Trocas

Embora poderosos, os fornos rotativos são uma ferramenta específica para aplicações específicas. Compreender suas limitações é fundamental para usá-los de forma eficaz.

Mais Adequado para Materiais Soltos

Os fornos rotativos são projetados para processar pós, grânulos ou outros materiais "soltos". Eles são a escolha ideal para criar o próprio vidro óptico bruto a partir de seus ingredientes constituintes.

Eles geralmente não são usados para tratamento térmico de um único sólido grande pré-formado, como um grande bloco de espelho que já foi fundido. Tais componentes são tipicamente recozidos em grandes fornos estáticos construídos sob medida.

Complexidade Mecânica e Custo

A adição de um sistema de acionamento rotativo, vedações de alta integridade e controladores de múltiplas zonas torna esses sistemas mais complexos e caros do que um forno de caixa simples.

Esse custo é justificado pela uniformidade excepcional e alta produtividade necessárias para a produção de materiais ópticos avançados em escala.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno rotativo é impulsionada pela necessidade de controle absoluto sobre as propriedades fundamentais de um material durante o processamento térmico.

- Se o seu foco principal é produzir vidro óptico bruto a partir de pós: Um forno rotativo é a escolha superior para sinterizar ou fundir ingredientes em um bloco perfeitamente homogêneo.

- Se o seu foco principal é criar componentes livres de estresse: O aquecimento uniforme e o resfriamento controlado de um forno rotativo são essenciais para recozer e eliminar tensões internas que degradam o desempenho óptico.

- Se o seu foco principal é desenvolver novos materiais ópticos: A capacidade de gerenciar precisamente tanto o perfil térmico quanto a atmosfera gasosa torna o forno rotativo uma ferramenta inestimável para pesquisa e desenvolvimento.

Em última análise, empregar um forno rotativo é uma decisão estratégica para garantir que a estrutura microscópica do material seja tão impecável quanto a forma macroscópica da óptica final.

Tabela Resumo:

| Aspecto | Contribuição |

|---|---|

| Aquecimento Uniforme | A rotação contínua elimina gradientes de temperatura para uma estrutura de material homogênea. |

| Redução de Estresse | Zonas térmicas controladas minimizam tensões internas, garantindo propriedades ópticas estáveis. |

| Controle Ambiental | Atmosfera selada com gases inertes ou reativos previne contaminação e possibilita transformações químicas. |

| Adequação do Material | Ideal para pós e grânulos em processos de sinterização, recozimento e fusão para vidro óptico. |

Eleve sua produção de componentes ópticos com as soluções avançadas de fornos rotativos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais únicas, garantindo uniformidade e desempenho superiores do material. Entre em contato conosco hoje para discutir como podemos otimizar seu processamento térmico para óptica impecável!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado