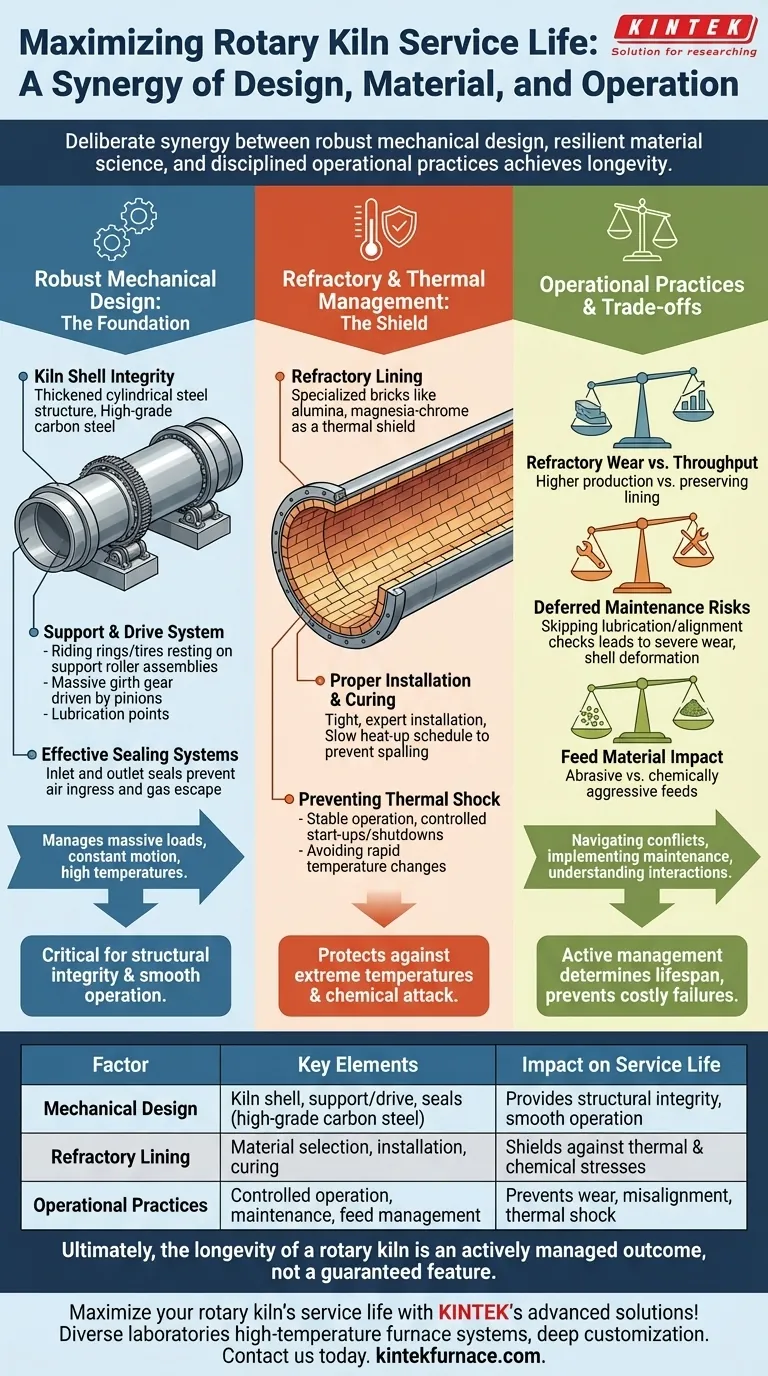

A longa vida útil de um forno rotativo não é acidental; é o resultado de uma sinergia deliberada entre um projeto mecânico robusto, ciência de materiais resiliente e práticas operacionais disciplinadas. Embora a construção de alta qualidade forme a base, é a manutenção contínua e a operação controlada que determinam, em última análise, se um forno atinge uma vida útil medida em décadas.

A longevidade de um forno rotativo não é uma característica estática determinada no momento da fabricação. É um resultado dinâmico da batalha constante contra os estresses térmicos, químicos e mecânicos, uma batalha vencida através de um design superior, manutenção diligente e operação inteligente.

A Fundação: Design Mecânico Robusto

A estrutura central do forno é sua primeira linha de defesa contra as imensas forças físicas que ele suporta. Cada componente é projetado para gerenciar cargas maciças e movimento constante.

Integridade da Carcaça do Forno (Kiln Shell)

A carcaça do forno (kiln shell) é a estrutura cilíndrica de aço primária. Sua espessura e grau de material (tipicamente aço carbono de alta qualidade) são projetados para suportar os enormes estresses mecânicos do peso do refratário e da carga do produto, tudo isso enquanto suportam altas temperaturas.

O Sistema de Suporte e Acionamento

O peso imenso do forno é transferido através dos anéis de rodagem (riding rings) de aço para conjuntos de rolos de suporte (support rollers). A qualidade desses componentes e seus rolamentos é crítica para uma rotação suave e distribuição de carga.

O forno é girado por uma engrenagem de coroa maciça (girth gear) acionada por um ou mais pinhões. O alinhamento preciso e a lubrificação constante desta transmissão são primordiais para evitar desgaste prematuro e falha catastrófica da engrenagem.

Sistemas de Vedação Eficazes

As vedações nas extremidades de alimentação e descarga do forno são cruciais. Elas impedem a entrada de ar frio no forno (entrada de ar - air ingress) e a fuga de gases quentes. Isso mantém a eficiência térmica, protege equipamentos auxiliares e garante um ambiente de processo estável, o que, por sua vez, reduz o estresse em todo o sistema.

O Escudo: Refratário e Gerenciamento Térmico

Dentro da carcaça de aço, o revestimento refratário é o elemento mais crítico para proteção térmica e, consequentemente, para a sobrevivência a longo prazo do forno.

O Papel do Revestimento Refratário

O revestimento refratário, geralmente feito de tijolos especializados (por exemplo, alumina, magnesita-cromo), atua como um escudo térmico. Ele protege a carcaça de aço das temperaturas extremas do processo que, de outra forma, a fariam enfraquecer e falhar.

A escolha do material refratário depende inteiramente do processo específico, considerando fatores como temperatura de operação, ataque químico do produto e abrasão.

Instalação e Cura Adequadas

Mesmo os tijolos refratários da mais alta qualidade falharão prematuramente se não forem instalados corretamente. Uma instalação apertada e especializada, seguida por um cronograma de aquecimento lento e controlado (cura - curing), é essencial para remover a umidade e permitir que o revestimento se assente adequadamente, prevenindo lascamento (spalling) e rachaduras.

Prevenção do Choque Térmico

Mudanças rápidas de temperatura criam imenso estresse no refratário, um fenômeno conhecido como choque térmico (thermal shock). Uma operação estável e controlada, juntamente com paradas e partidas planejadas e lentas, são as maneiras mais eficazes de prevenir rachaduras e falhas resultantes desse estresse.

Compreendendo os Compromissos e Pontos de Falha Comuns

Alcançar a vida útil máxima requer navegar em compromissos operacionais e de manutenção. Ignorá-los é o caminho mais rápido para falhas prematuras e dispendiosas.

Desgaste do Refratário vs. Vazão (Throughput)

Muitas vezes, há um conflito direto entre maximizar a produção e preservar o refratário. Forçar uma vazão maior pode exigir temperaturas mais altas ou química de alimentação diferente, ambas as quais podem acelerar drasticamente o desgaste do revestimento refratário e aumentar a frequência de projetos caros de revestimento.

O Custo Real da Manutenção Adiadas

Adiar tarefas rotineiras como lubrificação ou verificações de alinhamento é um erro crítico. Um forno desalinhado concentra cargas maciças em pequenas seções dos rolos e anéis de rodagem, levando a um desgaste localizado severo. Isso eventualmente causa deformação da carcaça ("cranking") e falhas que são ordens de magnitude mais caras do que a manutenção que foi negligenciada.

O Impacto do Material de Alimentação

As propriedades químicas e físicas do material sendo processado têm um impacto direto na vida útil do forno. Alimentações altamente abrasivas desgastarão fisicamente o refratário, enquanto materiais quimicamente agressivos o corroerão. Entender essa interação é fundamental para selecionar o refratário certo e prever sua vida útil.

Fazendo a Escolha Certa para o Seu Objetivo

Suas prioridades operacionais ditarão onde você concentrará seus recursos para maximizar a vida útil do forno.

- Se seu foco principal for aquisição e investimento inicial: Examine detalhadamente as especificações do material da carcaça, o projeto dos sistemas de suporte e acionamento e a qualidade do revestimento refratário proposto.

- Se seu foco principal for maximizar a vida útil operacional: Implemente e aplique um cronograma rigoroso de manutenção preventiva centrado no alinhamento do forno, lubrificação e inspeções frequentes do refratário e das vedações.

- Se seu foco principal for otimizar a produção: Invista em sistemas de monitoramento avançados, como scanners de casca infravermelhos, para fornecer dados em tempo real sobre o perfil térmico do forno, permitindo que você identifique e corrija pontos quentes prejudiciais antes que destruam o refratário.

Em última análise, a longevidade de um forno rotativo é um resultado ativamente gerenciado, não uma característica garantida.

Tabela Resumo:

| Fator | Elementos Chave | Impacto na Vida Útil |

|---|---|---|

| Design Mecânico | Carcaça do forno, sistema de suporte/acionamento, vedações | Proporciona integridade estrutural e operação suave |

| Revestimento Refratário | Seleção de material, instalação, cura | Protege contra estresses térmicos e químicos |

| Práticas Operacionais | Operação controlada, manutenção, gerenciamento de alimentação | Previne desgaste, desalinhamento e choque térmico |

| Manutenção | Verificações de alinhamento, lubrificação, inspeções | Evita falhas dispendiosas e estende a vida útil |

Maximize a vida útil do seu forno rotativo com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura, como Fornos Rotativos, Fornos Muffle, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, aumentando a durabilidade e a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos com equipamentos confiáveis e de longa duração!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão