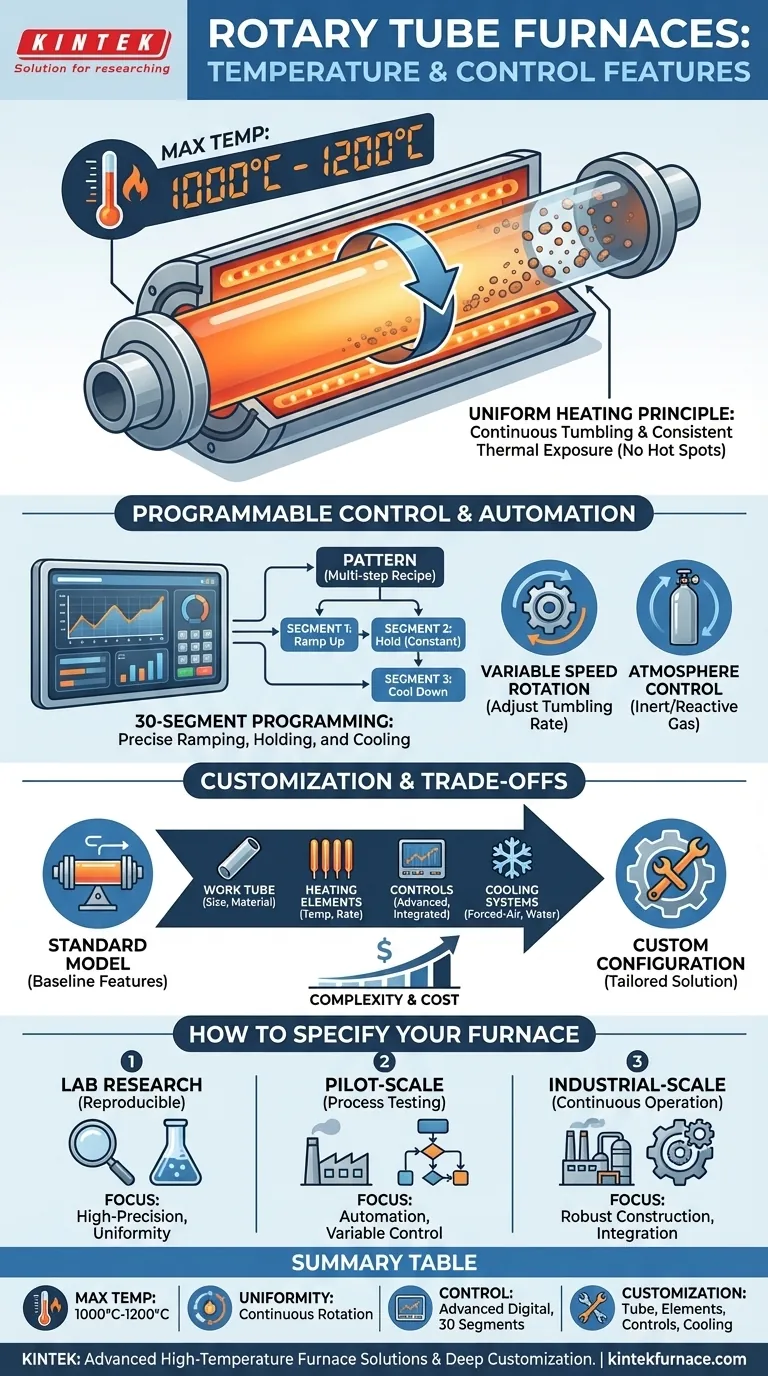

Em sua essência, os fornos tubulares rotativos fornecem capacidades de processamento de alta temperatura, atingindo tipicamente um máximo de 1000°C a 1200°C, dependendo do material do tubo de trabalho. Essa capacidade térmica é governada por controladores digitais avançados que garantem a regulagem precisa da temperatura e permitem ciclos de aquecimento e resfriamento altamente específicos e programáveis para o processamento uniforme de materiais.

O verdadeiro valor de um forno tubular rotativo não é apenas sua capacidade de atingir altas temperaturas, mas sua capacidade de aquecimento dinâmico e uniforme. A combinação de rotação física e controle programável permite um tratamento térmico excepcionalmente consistente e repetível de materiais soltos ou em pó.

Desconstruindo as Capacidades Térmicas

Para entender se um forno tubular rotativo atende às suas necessidades, você deve primeiro analisar seus componentes térmicos principais e como eles funcionam juntos.

Temperatura Máxima de Operação

A temperatura máxima do forno é fundamentalmente limitada por sua construção, principalmente pelo material do tubo de trabalho. As opções comuns incluem tubos de aço inoxidável ou quartzo, que geralmente permitem uma temperatura máxima de operação entre 1000°C e 1200°C.

O Princípio do Aquecimento Uniforme

Uma vantagem fundamental deste tipo de forno é sua capacidade de fornecer aquecimento excepcionalmente uniforme. O design cilíndrico e a rotação lenta e constante do tubo garantem que o material dentro seja continuamente tombado. Este movimento dinâmico evita pontos quentes e garante que toda a amostra seja exposta às mesmas condições de temperatura, o que é crítico para resultados consistentes.

O Papel dos Controladores Digitais Avançados

Os fornos tubulares rotativos modernos são equipados com sistemas de controle inteligentes ou automatizados. Esses controladores digitais são o cérebro da operação, gerenciando precisamente a temperatura, as taxas de aquecimento e os tempos de manutenção. Esse nível de automação simplifica a operação e reduz significativamente o risco de erro humano.

Dominando Processos com Controle Programável

A característica mais poderosa desses fornos é a capacidade de programar perfis térmicos complexos. Isso vai além do aquecimento simples para executar uma "receita" precisa e de várias etapas.

Compreendendo Segmentos e Padrões

Muitos controladores oferecem programação de 30 segmentos, frequentemente organizados como dois padrões de 15 segmentos cada. Um "segmento" é uma única etapa em seu processo térmico, como aumentar a temperatura a uma taxa específica, mantê-la a uma temperatura constante por uma duração definida ou resfriá-la.

Um "padrão" é uma sequência desses segmentos que forma um ciclo de processo completo. Essa programabilidade permite projetar e automatizar processos de aquecimento, temperatura constante e resfriamento altamente personalizados, adaptados às necessidades específicas do seu material.

Integrando Controle de Velocidade e Atmosfera

O processamento térmico eficaz é mais do que apenas temperatura. Muitos fornos integram outros controles críticos:

- Rotação de Velocidade Variável: O controle de velocidade variável DC permite ajustar a taxa de tombamento do material. Isso pode ser crucial para otimizar a transferência de calor e prevenir a degradação do material.

- Controle de Atmosfera: Para processos sensíveis, a capacidade de introduzir e gerenciar uma atmosfera de gás inerte ou reativa dentro do tubo é essencial. Isso é frequentemente disponível como um recurso personalizado.

Compreendendo a Personalização e as Compensações

Embora modelos padrão estejam disponíveis, a verdadeira força dos fornos tubulares rotativos frequentemente reside em sua adaptabilidade a aplicações específicas.

Configurações Padrão vs. Personalizadas

Os fornos prontos para uso fornecem uma linha de base de recursos, mas muitos processos de pesquisa e industriais têm requisitos únicos que exigem uma solução sob medida. A personalização permite construir uma ferramenta que corresponde precisamente ao seu objetivo.

Principais Áreas para Personalização

Quase todos os aspectos do forno podem ser modificados para atender a necessidades específicas. As personalizações comuns incluem:

- Tubo de Trabalho: Ajustes no tamanho, forma e material.

- Elementos de Aquecimento: Seleção baseada na temperatura e nas taxas de rampa exigidas.

- Controles: Atualização de controladores ou integração com outros sistemas de laboratório.

- Sistemas de Resfriamento: Adição de sistemas de resfriamento a ar forçado ou a água para tempos de ciclo mais rápidos.

O Impacto na Complexidade e no Custo

É importante reconhecer que cada personalização adiciona uma camada de complexidade e custo ao sistema. Embora um forno altamente personalizado possa oferecer resultados superiores, ele requer uma clara compreensão dos parâmetros do seu processo para justificar o investimento.

Como Especificar o Forno Certo para Seu Objetivo

Use seu objetivo principal para guiar suas escolhas de seleção e personalização.

- Se seu foco principal é pesquisa laboratorial reproduzível: Priorize um controlador programável de alta precisão com capacidades de múltiplos segmentos e garanta que o sistema assegure uniformidade de temperatura.

- Se seu foco principal é produção em escala piloto: Concentre-se em recursos de automação, rotação de velocidade variável e a opção de controle de atmosfera para testar variáveis de processo.

- Se seu foco principal é processamento em escala industrial: Enfatize a construção robusta para operação contínua, personalização profunda de todos os parâmetros e integração com sistemas de controle de toda a planta.

Em última análise, selecionar o forno tubular rotativo certo é sobre combinar sua precisão de controle com as demandas específicas do seu processo térmico.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Temperatura Máx. | 1000°C a 1200°C, dependendo do material do tubo de trabalho |

| Uniformidade de Aquecimento | Garantida por design cilíndrico e rotação constante para evitar pontos quentes |

| Sistemas de Controle | Controladores digitais avançados com segmentos programáveis (ex: 30 segmentos) |

| Programabilidade | Suporta perfis térmicos de várias etapas para aquecimento, manutenção e resfriamento |

| Controles Adicionais | Rotação de velocidade variável e controle de atmosfera para processamento otimizado |

| Personalização | Opções para tubo de trabalho, elementos de aquecimento, controles e sistemas de resfriamento |

Pronto para aprimorar o processamento térmico do seu laboratório com um forno tubular rotativo sob medida? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato hoje para discutir como podemos otimizar o processamento do seu material com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são os principais componentes de um forno tubular rotativo? Peças Essenciais para Aquecimento Uniforme