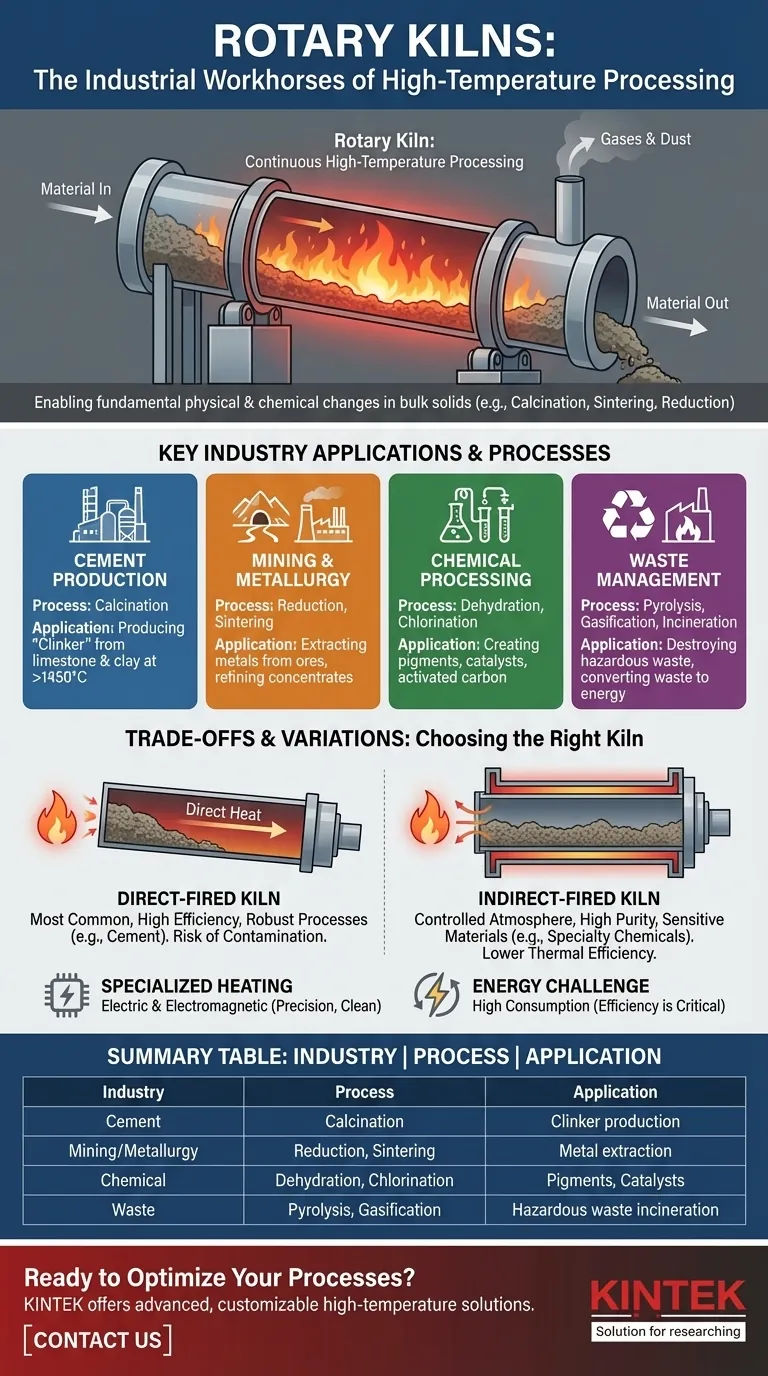

Em sua essência, os fornos rotativos são a força de trabalho industrial para o processamento de materiais em altas temperaturas. Eles são indispensáveis em setores como a fabricação de cimento, mineração e metalurgia, processamento químico e gerenciamento de resíduos. Essas indústrias dependem dos fornos para induzir mudanças físicas ou químicas fundamentais em sólidos a granel por meio de processos como calcinação, sinterização e redução.

O uso generalizado de fornos rotativos decorre de uma única e poderosa capacidade: sua habilidade de processar continuamente grandes volumes de materiais sólidos em temperaturas extremas, tornando-os a solução padrão para inúmeros processos de transformação térmica.

A Função Central: Habilitando a Transformação em Alta Temperatura

Um forno rotativo é, essencialmente, um vaso cilíndrico grande e rotativo, inclinado em um leve ângulo. Esse design simples é o que o torna tão versátil e eficaz para o processamento térmico em escala industrial.

O Princípio do Processamento Contínuo

A rotação do forno e a inclinação suave garantem que o material alimentado pela extremidade superior viaje continuamente em direção à extremidade inferior. Esse movimento constante de tombamento expõe toda a área de superfície do material ao calor, garantindo um processamento uniforme.

O Poder do Tratamento Térmico

O calor intenso dentro de um forno é o catalisador para a transformação. Diferentes indústrias aproveitam esse calor para alcançar resultados específicos, incluindo:

- Calcinação: Aquecimento de um sólido a alta temperatura para causar decomposição, geralmente eliminando um componente como dióxido de carbono ou água.

- Sinterização: Aquecimento de materiais a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se fundam, formando uma massa sólida e porosa.

- Redução: Remoção de oxigênio de um composto, uma etapa crítica para transformar minérios metálicos (como óxido de ferro) em metais puros.

- Pirólise e Gaseificação: Decomposição de material orgânico em altas temperaturas na ausência ou com oxigênio limitado, frequentemente usada no tratamento de resíduos.

Uma Análise das Principais Aplicações Industriais

Embora o princípio seja o mesmo, a aplicação dos fornos rotativos é altamente específica ao objetivo da indústria.

Produção de Cimento: A Aplicação Fundamental

A indústria cimenteira é a maior usuária de fornos rotativos. Aqui, eles são usados para calcinar uma mistura precisa de calcário, argila e outros materiais a mais de 1450°C (2640°F) para produzir "clínquer", o componente essencial do cimento moderno.

Mineração e Metalurgia: Extração e Refino de Metais

Na metalurgia, os fornos são vitais para as etapas iniciais da produção de metais. Eles são usados para a redução de torrefação de minérios, como transformar minério de ferro em ferro reduzido direto, ou para fundir concentrados para separar metais valiosos.

Processamento Químico e Mineral: Criação de Compostos Essenciais

A indústria química utiliza fornos para uma variedade de tarefas, incluindo desidratação para remover água de compostos, reações de cloração e a produção de pigmentos ou catalisadores. Eles também são usados para criar produtos como carbono ativado por meio de aquecimento controlado.

Meio Ambiente e Gerenciamento de Resíduos: Neutralização e Reutilização

Para o gerenciamento de resíduos, os fornos rotativos servem como incineradores de alta temperatura. Eles são excepcionalmente eficazes na destruição de resíduos orgânicos perigosos e podem ser usados em processos de gaseificação para converter resíduos em energia, demonstrando seu papel na remediação ambiental.

Compreendendo as Compensações e Variações

Embora potentes, um forno rotativo não é uma solução única para todos os casos. O design específico é escolhido com base em compensações críticas entre eficiência, pureza e custo.

Queima Direta vs. Indireta

Um forno de queima direta é o design mais comum e termicamente eficiente, pois a chama e os gases de combustão estão em contato direto com o material. Isso é ideal para processos robustos como a produção de cimento.

Um forno de queima indireta aquece o material através da carcaça do tambor rotativo, mantendo o material isolado dos gases de combustão. Isso evita contaminação e é necessário quando a pureza do produto é fundamental, como em aplicações de produtos químicos especiais ou de grau alimentício.

Aquecimento Especializado: Elétrico e Eletromagnético

Para processos que exigem precisão extrema ou envolvem materiais altamente sensíveis, os fornos elétricos ou de indução eletromagnética oferecem um controle de temperatura incomparável. Eles usam aquecimento por resistência ou campos magnéticos para gerar calor, eliminando completamente os subprodutos da combustão, embora com um custo operacional mais alto.

O Desafio do Consumo de Energia

A principal compensação de qualquer operação de forno é o seu consumo significativo de energia. O processo de aquecer volumes maciços de material a milhares de graus é inerentemente intensivo em energia, tornando a eficiência térmica um fator crítico no projeto do forno e na lucratividade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do material a ser processado e do resultado desejado.

- Se o seu foco principal é a produção de commodities de alto volume (como cimento ou cal): Um forno grande de queima direta é o padrão por seu rendimento e eficiência térmica inigualáveis.

- Se o seu foco principal é a pureza do material ou reações químicas sensíveis: Um forno de queima indireta fornece a atmosfera controlada e não contaminante necessária.

- Se o seu foco principal é o tratamento de resíduos ou recuperação de recursos: É necessário um forno projetado para incineração ou gaseificação de alta temperatura para garantir a destruição completa de componentes perigosos.

- Se o seu foco principal é o refino de metais de alto valor ou produtos químicos especiais: Um forno elétrico ou eletromagnético avançado pode ser justificado por sua precisão e controle granular sobre o processo.

Em última análise, o valor do forno rotativo reside em sua capacidade única de transformar matérias-primas a granel em produtos fundamentais através da aplicação precisa de calor.

Tabela de Resumo:

| Setor | Processos Principais | Aplicações Primárias |

|---|---|---|

| Produção de Cimento | Calcinação | Produção de clínquer a partir de calcário e argila em altas temperaturas |

| Mineração e Metalurgia | Redução, Sinterização | Extração de metais de minérios, refino de concentrados |

| Processamento Químico | Desidratação, Cloração | Criação de compostos como pigmentos, catalisadores, carbono ativado |

| Gerenciamento de Resíduos | Pirólise, Gaseificação | Incineração de resíduos perigosos, conversão de resíduos em energia |

Pronto para otimizar seus processos industriais com soluções avançadas de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios fornos rotativos de ponta e outros sistemas de fornos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades exclusivas de experimentação e produção, aprimorando a eficiência e os resultados. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico