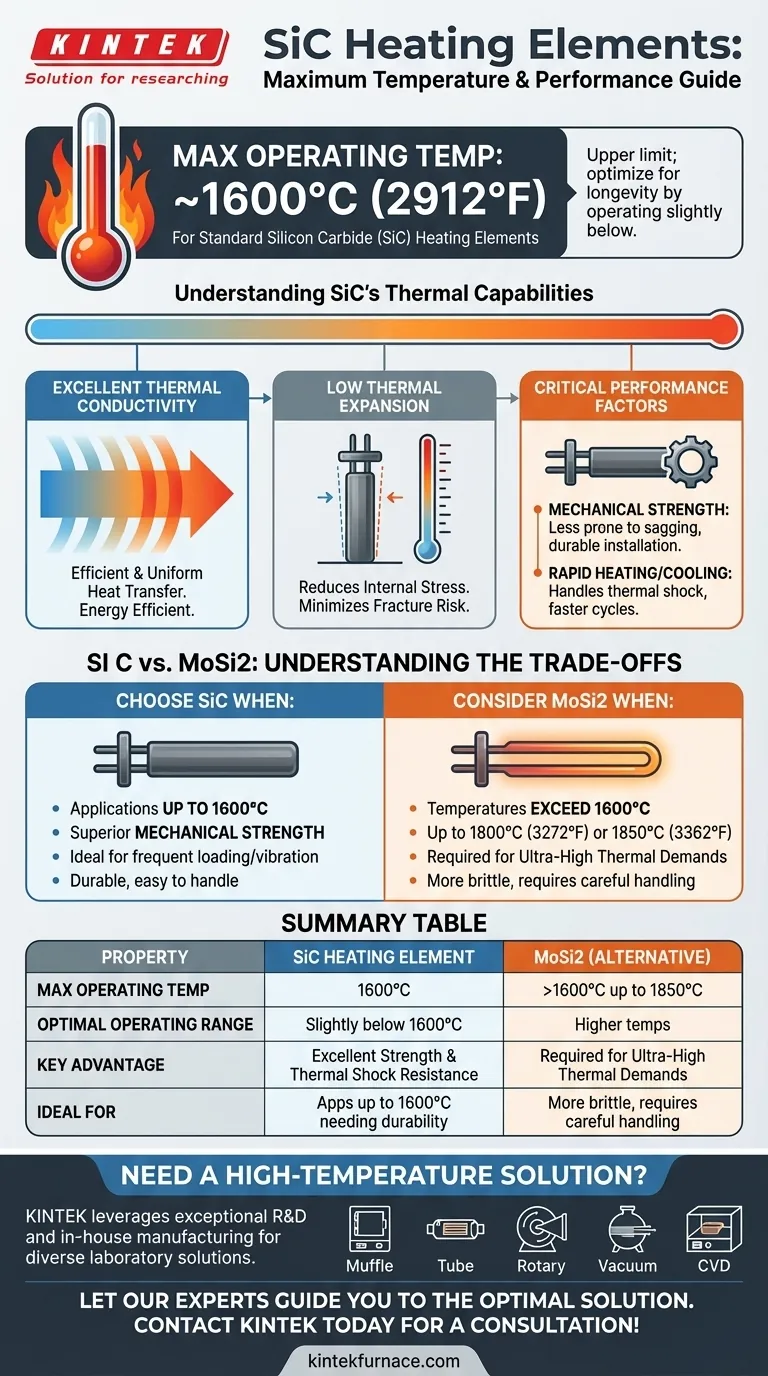

Na prática, a temperatura máxima de operação para um elemento de aquecimento padrão de Carbeto de Silício (SiC) é de aproximadamente 1600°C (2912°F). Embora este valor represente o limite superior, a maioria das aplicações industriais opera esses elementos em temperaturas ligeiramente mais baixas para garantir uma vida útil longa e confiável.

A escolha do elemento de aquecimento correto não se trata apenas de encontrar a classificação de temperatura mais alta. Trata-se de corresponder às propriedades específicas do elemento — como seus limites térmicos, resistência mecânica e resistência química — às exigências precisas do seu forno ou processo.

Compreendendo as Capacidades Térmicas do SiC

O Carbeto de Silício é um material de destaque para aplicações de alta temperatura devido à sua combinação única de propriedades térmicas e físicas. Ele serve como um cavalo de batalha confiável para uma vasta gama de processos de aquecimento industrial.

Temperatura Máxima de Operação

A temperatura superficial máxima geralmente aceita para elementos de SiC é de 1600°C (2912°F). Operar continuamente neste limite absoluto ou próximo a ele pode encurtar a vida útil do elemento.

Para desempenho e longevidade ideais, uma temperatura de operação contínua ligeiramente mais baixa é uma prática recomendada padrão no projeto e operação de fornos.

Excelente Condutividade Térmica

Os elementos de SiC possuem excelente condutividade térmica. Isso permite uma transferência de calor altamente eficiente e uniforme do elemento para a câmara e para o produto que está sendo aquecido.

Essa eficiência garante que a energia não seja desperdiçada e que a uniformidade da temperatura dentro do forno seja mais fácil de alcançar e manter.

Baixa Expansão Térmica

Uma vantagem chave do SiC é seu baixíssimo coeficiente de expansão térmica. Isso significa que o elemento se expande e contrai muito pouco à medida que aquece e esfria.

Essa estabilidade inerente reduz drasticamente as tensões internas, minimizando o risco de fratura ou quebra durante mudanças rápidas de temperatura e estendendo a vida útil do elemento.

Além da Temperatura: Fatores Críticos de Desempenho

Embora a temperatura seja uma consideração primária, a resiliência mecânica do SiC é o que o torna uma escolha superior para muitos ambientes exigentes.

Resistência Mecânica e Durabilidade

Comparado a muitos outros elementos de aquecimento cerâmicos e metálicos, o SiC exibe resistência mecânica excepcional. É rígido e menos propenso a ceder ou deformar em altas temperaturas.

Essa durabilidade reduz o risco de quebra durante a instalação, manutenção ou por contato acidental, diminuindo os custos de substituição e o tempo de inatividade operacional.

Taxas Rápidas de Aquecimento e Resfriamento

A combinação de alta condutividade térmica e excelente resistência ao choque térmico permite que os elementos de SiC suportem ciclos rápidos de aquecimento e resfriamento.

Essa capacidade pode acelerar significativamente os tempos de processo, melhorar o rendimento e reduzir o consumo geral de energia, minimizando o tempo que o forno precisa ficar ocioso em altas temperaturas.

Compreendendo as Compensações: SiC vs. MoSi2

Embora o SiC seja excepcionalmente capaz, não é a única opção para aquecimento em altas temperaturas. Compreender sua alternativa principal, o Dissiliceto de Molibdênio (MoSi2), é fundamental para tomar uma decisão informada.

Quando Escolher SiC

O SiC é a escolha ideal para a maioria das aplicações industriais operando até 1600°C. Sua resistência mecânica superior o torna mais robusto e fácil de manusear do que o MoSi2, especialmente em aplicações com carregamento/descarregamento frequente ou potencial de vibração mecânica.

Quando Considerar o MoSi2

Elementos de Dissiliceto de Molibdênio (MoSi2) são necessários quando as temperaturas do processo devem exceder os limites do SiC. O MoSi2 pode operar em temperaturas extremamente altas, geralmente até 1800°C (3272°F) ou até 1850°C (3362°F).

Você deve selecionar MoSi2 para aplicações como a sinterização de certas cerâmicas avançadas, crescimento de cristais ou testes laboratoriais específicos que exijam temperaturas além da capacidade do Carbeto de Silício.

Principais Diferenças a Notar

A principal compensação é temperatura versus robustez. O MoSi2 pode atingir temperaturas mais altas, mas é mais quebradiço, especialmente em temperaturas mais baixas, e requer um manuseio mais cuidadoso. O SiC oferece durabilidade excepcional dentro de sua faixa de temperatura ligeiramente inferior.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento correto requer equilibrar seus requisitos de temperatura com as demandas mecânicas e operacionais do seu processo.

- Se seu foco principal é desempenho robusto e durabilidade de até 1600°C: O SiC é a escolha superior e mais confiável devido à sua resistência mecânica.

- Se seu processo exige absolutamente temperaturas entre 1600°C e 1850°C: O MoSi2 é a tecnologia necessária para atender a essas demandas térmicas ultra-altas.

- Se seu forno passa por ciclos térmicos ou estresse mecânico frequentes: A força inerente e a baixa expansão térmica do SiC proporcionam uma vantagem significativa na longevidade.

Em última análise, sua decisão depende de corresponder aos pontos fortes específicos do elemento às necessidades absolutas de temperatura e durabilidade da sua aplicação.

Tabela Resumo:

| Propriedade | Elemento de Aquecimento SiC |

|---|---|

| Temperatura Máxima de Operação | 1600°C (2912°F) |

| Faixa de Operação Ideal | Ligeiramente abaixo de 1600°C |

| Vantagem Principal | Excelente resistência mecânica e resistência ao choque térmico |

| Ideal Para | Aplicações de até 1600°C que exigem durabilidade e ciclos rápidos |

| Alternativa Principal | MoSi2 (para temperaturas >1600°C até 1850°C) |

Precisa de uma Solução de Aquecimento de Alta Temperatura Adaptada ao Seu Processo?

A escolha entre elementos de SiC e MoSi2 é fundamental para o desempenho e a longevidade do seu forno. A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a laboratórios diversos soluções avançadas de fornos de alta temperatura.

Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda. Podemos ajudá-lo a selecionar ou projetar o elemento de aquecimento perfeito para atender precisamente aos seus requisitos exclusivos de temperatura e durabilidade.

Deixe nossos especialistas guiá-lo para a solução ideal. Entre em contato com a KINTEK hoje para uma consulta!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora