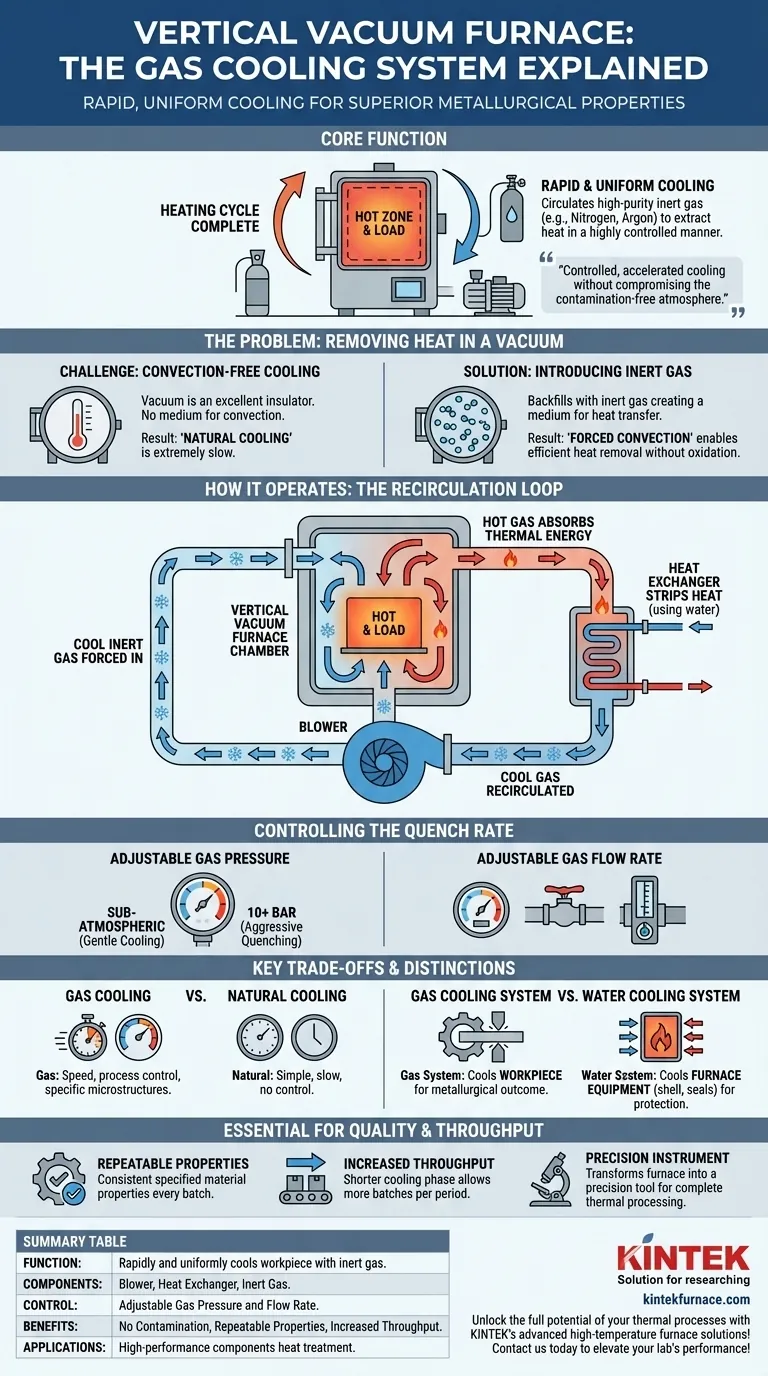

Essencialmente, a função de um sistema de resfriamento a gás em um forno a vácuo vertical é resfriar rápida e uniformemente a peça de trabalho, ou "carga", após a conclusão do ciclo de aquecimento. Ele consegue isso circulando um gás inerte de alta pureza, como nitrogênio ou argônio, através da câmara aquecida para extrair calor de maneira altamente controlada.

Depois de aquecer um material no ambiente protetor do vácuo, você precisa resfriá-lo para fixar as propriedades desejadas. O sistema de resfriamento a gás fornece um método para resfriamento controlado e acelerado sem comprometer a atmosfera livre de contaminação que o vácuo proporciona.

O Problema: Removendo Calor no Vácuo

O Desafio do Resfriamento Livre de Convecção

O vácuo é um excelente isolante porque carece de um meio, como o ar, para transferir calor por convecção.

Embora isso seja benéfico para um aquecimento eficiente, torna o resfriamento extremamente lento. Simplesmente desligar os elementos de aquecimento resulta em "resfriamento natural", um processo gradual que geralmente é muito lento para atingir as propriedades metalúrgicas específicas exigidas para componentes de alto desempenho.

A Solução: Introdução de um Gás Inerte

O sistema de resfriamento a gás resolve esse problema ao introduzir temporariamente um meio para transferência de calor de volta à câmara do forno.

Ao reabastecer a câmara com um gás inerte, o sistema cria um ambiente onde o calor pode ser removido eficientemente da peça de trabalho por convecção forçada, tudo isso enquanto evita a oxidação e a contaminação que ocorreriam com a exposição ao ar.

Como o Sistema de Resfriamento a Gás Opera

O Ciclo de Recirculação

O sistema opera em um circuito fechado. Um soprador potente força o gás inerte frio para dentro da zona quente do forno.

O gás flui sobre a peça de trabalho quente, absorvendo sua energia térmica. Esse gás agora aquecido é então retirado da câmara e direcionado através de um trocador de calor.

O Papel do Trocador de Calor

O trocador de calor é fundamental. Ele usa um meio de resfriamento separado, geralmente água, para remover o calor do gás inerte.

Uma vez resfriado, o gás inerte é recirculado pelo soprador de volta para a câmara do forno para absorver mais calor da carga. Esse ciclo contínuo permite um resfriamento rápido e consistente.

Controlando a Taxa de Têmpera (Quench)

A velocidade de resfriamento, ou "têmpera" (quench), é controlada com precisão. Os engenheiros podem ajustar a pressão do gás — de níveis subatmosféricos para resfriamento suave a altas pressões (até 10 bar ou mais) para têmpera agressiva.

O ajuste da taxa de fluxo de gás por meio de válvulas fornece outra camada de controle, permitindo que o perfil de resfriamento seja perfeitamente adaptado aos requisitos do material.

Entendendo as Compensações e Distinções

Resfriamento a Gás vs. Resfriamento Natural

O resfriamento natural é simples, mas extremamente lento e não oferece controle sobre a taxa de resfriamento.

O resfriamento a gás fornece a velocidade e o controle de processo necessários para o tratamento térmico avançado, possibilitando a criação de microestruturas específicas que determinam a dureza, resistência e durabilidade finais de um material.

Resfriamento a Gás vs. Resfriamento a Água: Uma Distinção Crítica

É crucial não confundir o sistema de resfriamento a gás com o sistema de resfriamento a água do forno.

O sistema de resfriamento a gás resfria a peça de trabalho dentro do forno para alcançar um resultado metalúrgico desejado. O sistema de resfriamento a água resfria o equipamento do forno em si — como a carcaça, vedações e passagens de energia — para protegê-lo contra danos durante a operação.

Por Que Este Sistema é Essencial para Qualidade e Vazão

Alcançando Propriedades de Material Repetíveis

O principal benefício de uma têmpera a gás controlada é a repetibilidade do processo. Garante que cada peça em um lote, e cada lote ao longo do tempo, atinja as mesmas propriedades de material especificadas, sem desvios.

Aumentando a Vazão de Produção

Ao encurtar drasticamente a fase de resfriamento do ciclo térmico, o sistema de resfriamento a gás permite que mais lotes sejam processados em um determinado período. Isso se traduz diretamente em maior produtividade e eficiência para a operação de fabricação.

Aplicando Isso ao Seu Processo

A escolha do método de resfriamento correto depende inteiramente dos seus objetivos de processo.

- Se seu foco principal é atingir propriedades metalúrgicas específicas (por exemplo, dureza em aço ferramenta): Um sistema de resfriamento a gás é inegociável para fornecer a têmpera controlada e rápida necessária.

- Se seu foco principal é maximizar a vazão de produção: A capacidade do sistema de encurtar os tempos de ciclo é essencial para uma operação eficiente.

- Se seu processo envolve materiais que não são sensíveis às taxas de resfriamento: Um simples resfriamento natural a vácuo pode ser suficiente, embora isso seja raro em aplicações modernas.

Em última análise, o sistema de resfriamento a gás transforma o forno a vácuo de uma câmara de aquecimento simples em um instrumento de precisão para processamento térmico completo.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Função | Resfria rápida e uniformemente a peça de trabalho após o aquecimento usando circulação de gás inerte. |

| Componentes Principais | Sopradores, trocador de calor, gás inerte (por exemplo, nitrogênio, argônio). |

| Controle de Resfriamento | Pressão e taxa de fluxo de gás ajustáveis para taxas de têmpera precisas. |

| Benefícios | Previne contaminação, atinge propriedades de material repetíveis, aumenta a vazão. |

| Aplicações | Ideal para tratamento térmico de componentes de alto desempenho que exigem resultados metalúrgicos específicos. |

Desbloqueie todo o potencial de seus processos térmicos com as soluções avançadas de fornos de alta temperatura da KINTEK!

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos projetados com precisão, como Fornos a Vácuo Verticais, Fornos Mufla, Fornos Tubulares, Fornos Rotativos, Fornos com Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos adaptar soluções para atender às suas necessidades experimentais exclusivas, proporcionando controle de resfriamento superior, propriedades de material aprimoradas e maior produtividade.

Pronto para otimizar seu tratamento térmico? Contate-nos hoje para discutir como nossos fornos podem elevar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase